Kako provjeriti kvalitetu aluminijskog tlačnog lijevanja?

01-10-2025Metode vizualne inspekcije

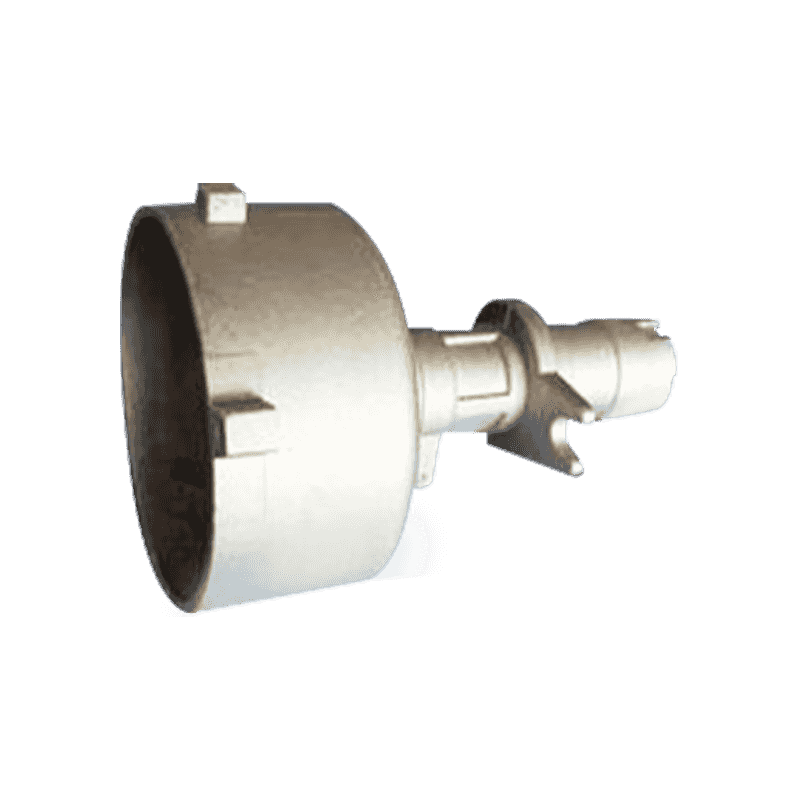

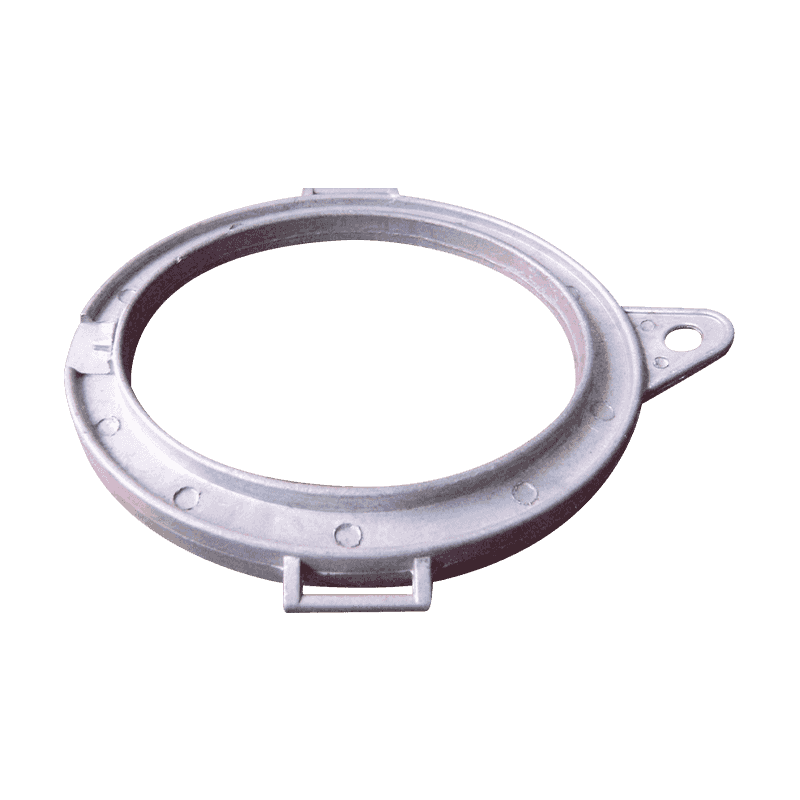

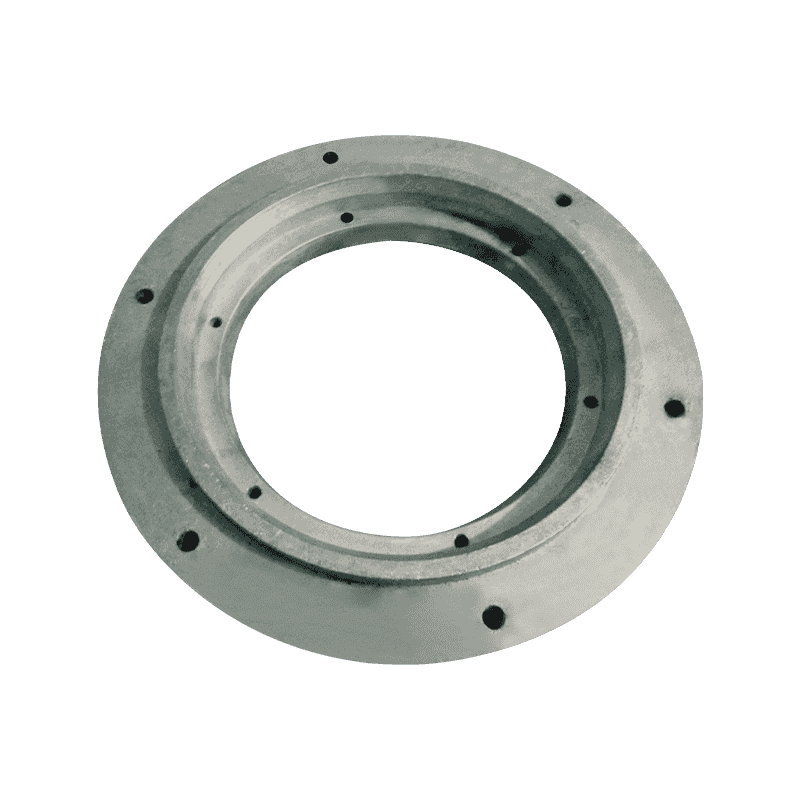

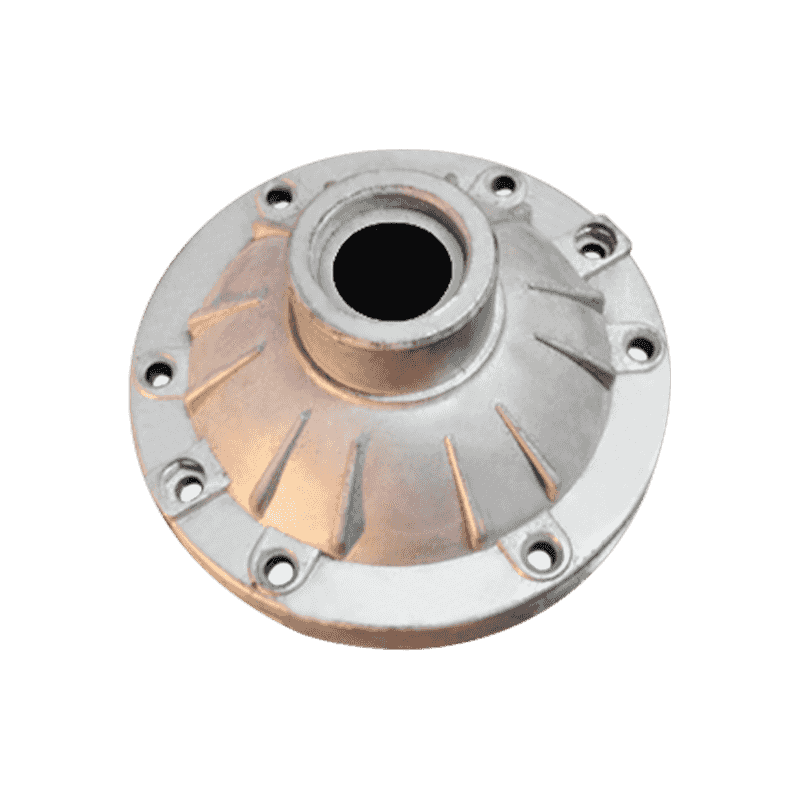

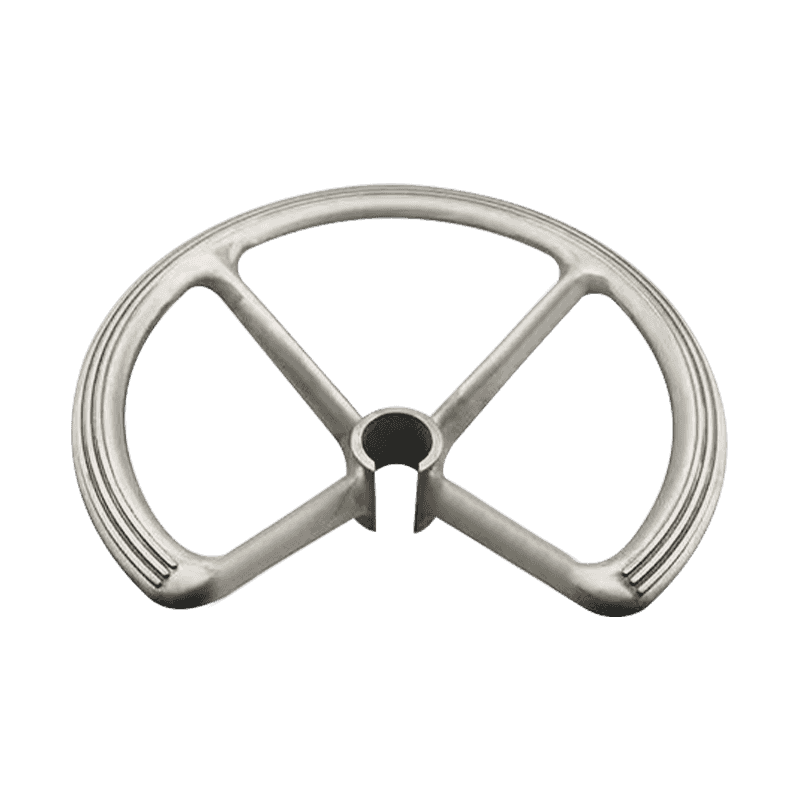

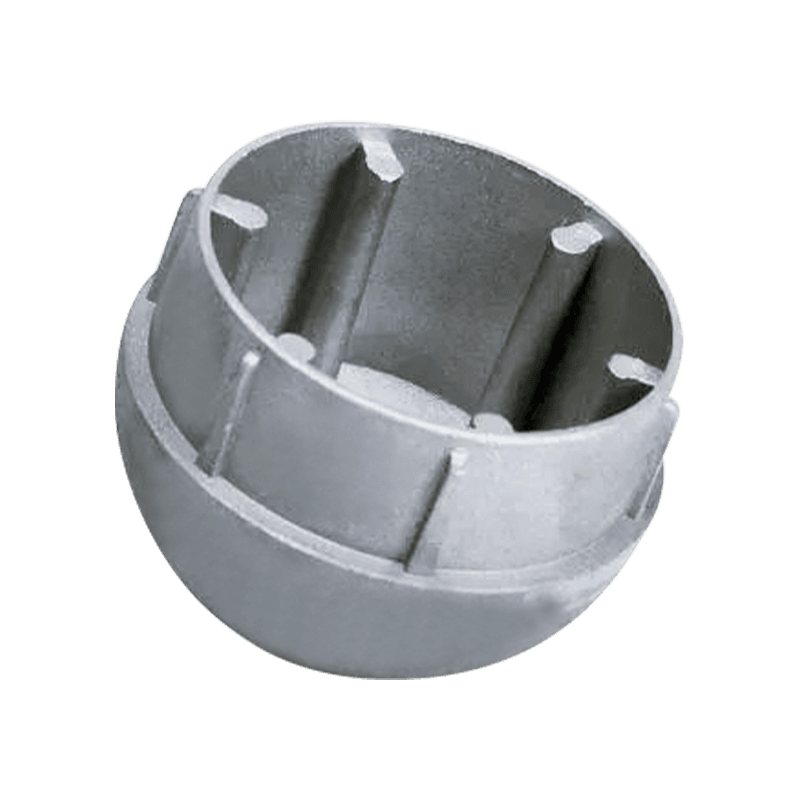

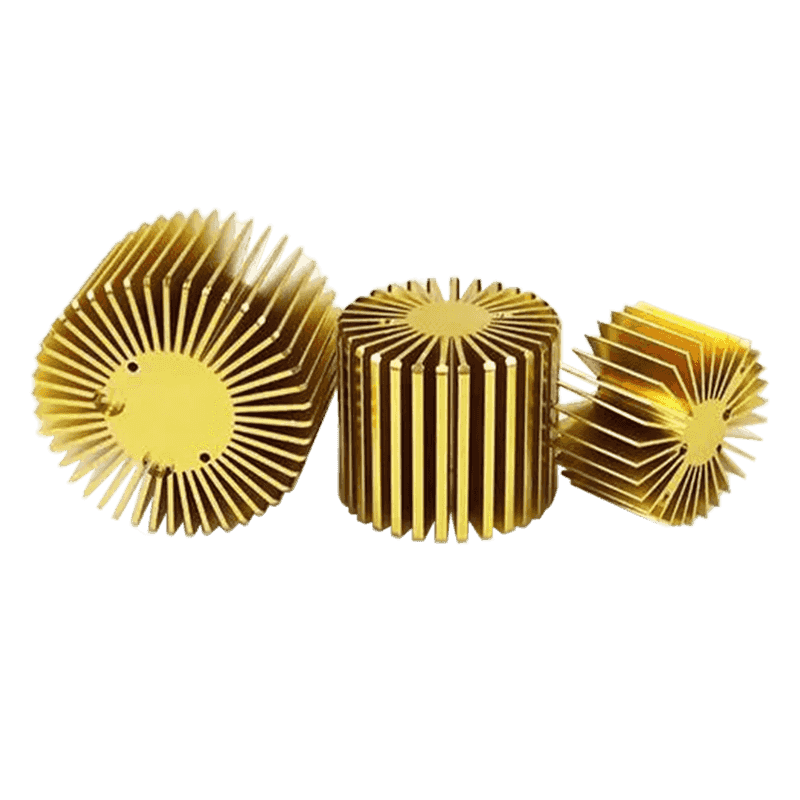

Vizualni pregled služi kao prva linija procjene kvalitete za aluminijski tlačni odljevci . Inspektori traže površinske nedostatke kao što su pukotine, poroznost, hladni zatvarači ili tragovi protoka koji mogu ukazivati na probleme u proizvodnji. Odgovarajući uvjeti osvjetljenja i alati za povećanje pomažu u prepoznavanju suptilnih nedostataka koji bi mogli utjecati na performanse. Srebrno bijeli izgled aluminija trebao bi biti ujednačen bez promjene boje ili neobičnih varijacija teksture koje bi mogle upućivati na kontaminaciju ili nepravilno hlađenje.

Provjera točnosti dimenzija

Alati za precizno mjerenje, uključujući čeljusti, mikrometre i koordinatne mjerne strojeve (CMM) provjeravaju zadovoljavaju li odljevci specificirane tolerancije dimenzija. Kritične značajke poput spojnih površina, promjera provrta i debljine stijenki zahtijevaju posebnu pozornost. Digitalni mjerni sustavi mogu usporediti dijelove s CAD modelima kako bi otkrili čak i manja odstupanja koja bi mogla utjecati na sklop ili funkciju.

X-ray kompjutorizirana tomografija

Napredne metode ispitivanja bez razaranja poput rendgenskog CT skeniranja otkrivaju unutarnje nedostatke nevidljive pregledu površine. Ova tehnologija jasno razlikuje aluminijski materijal od šupljina ili inkluzija, točno mjereći veličine i distribuciju pora. Tehnika smanjuje pogoršanje slike uslijed Comptonovog raspršenja i učinaka otvrdnjavanja snopa, pružajući jasnu vizualizaciju unutarnjih struktura bez oštećenja odljevka.

Tlačno ispitivanje poroznosti

Ispitivanja tlaka zraka procjenjuju cjelovitost odljevka mjerenjem protoka plina kroz potencijalnu mikroporoznost. Razlika tlaka u odljevku i izračuni brzine protoka mogu procijeniti prosječne promjere pora. Ova metoda pomaže identificirati puteve curenja koji bi mogli ugroziti aplikacije nepropusne na pritisak, s rezultatima koji dobro koreliraju sa stvarnim dimenzijama šupljina izmjerenim drugim tehnikama.

Metalografsko ispitivanje

Mikrostrukturna analiza kroz pripremu uzorka i mikroskopiranje otkriva strukturu zrna, raspodjelu faza i potencijalne nedostatke. Ispravno rezanje, montaža, brušenje i poliranje stvaraju površine spremne za ispitivanje. Graviranje ističe mikrostrukturne značajke koje ukazuju na kvalitetu lijevanja, uključujući razmak krakova dendrita, raspodjelu poroznosti i prisutnost intermetalnih spojeva koji mogu utjecati na mehanička svojstva.

Ispitivanje mehaničkih svojstava

Ispitivanja rastezanja, tvrdoće i udarca potvrđuju da odljevci postižu potrebne karakteristike čvrstoće. Ispitni uzorci, bilo strojno izrađeni od odljevaka ili izliveni odvojeno, podvrgavaju se kontroliranom opterećenju radi mjerenja granice razvlačenja, krajnje vlačne čvrstoće, istezanja i tvrdoće. Rezultati moraju zadovoljavati specifikacije za određenu aluminijsku leguru i predviđenu primjenu, bilo za upotrebu visoke čvrstoće/male težine ili druge zahtjeve u pogledu izvedbe.

Analiza kemijskog sastava

Spektroskopske metode potvrđuju da sastav legure odgovara specifikacijama, budući da male količine legirajućih elemenata značajno utječu na svojstva aluminija. Neodgovarajući omjeri silicija, bakra, magnezija ili drugih aditiva mogu dovesti do neodgovarajuće čvrstoće, slabe otpornosti na koroziju ili poteškoća s lijevanjem. Kemijska analiza također otkriva neželjene nečistoće koje bi mogle pogoršati učinkovitost.

Procjena otpornosti na koroziju

Testiranjem se procjenjuje učinkovitost zaštitnog sloja aluminijevog oksida izlaganjem slanom spreju ili drugim metodama ubrzane korozije. Pasivni film trebao bi se spontano obnoviti kada je oštećen kako bi održao zaštitu. Odljevci namijenjeni teškim uvjetima zahtijevaju temeljita ispitivanja korozije kako bi se osigurala dugoročna trajnost unatoč površinskim nesavršenostima ili mikrostrukturnim varijacijama.

Inspekcija prodora boje

Ova metoda otkrivanja površinskih pukotina koristi obojene ili fluorescentne boje koje prodiru u diskontinuitete. Nakon čišćenja i nanošenja penetranta, inspektori uklanjaju višak boje i nanose razvijač za izvlačenje zarobljenog penetranta, naglašavajući nedostatke koji se lome na površini. Ova tehnika učinkovito pronalazi fine pukotine, poroznost ili druge površinske nedostatke koji bi mogli izbjeći samo vizualni pregled.

Ultrazvučno ispitivanje

Zvučni valovi visoke frekvencije otkrivaju unutarnje nedostatke analizom reflektiranih signala. Promjene u gustoći materijala ili prisutnost šupljina mijenjaju širenje valova, stvarajući prepoznatljive uzorke. Ultrazvučne metode mogu izmjeriti debljinu stjenke i identificirati nedostatke ispod površine bez oštećenja odljevaka, iako priprema površine i uporaba spojne tvari utječu na točnost.

Postupci ispitivanja nepropusnosti

Za primjene osjetljive na pritisak, različite metode ispitivanja nepropusnosti provjeravaju cjelovitost odljevka. Tehnike se kreću od jednostavnih ispitivanja mjehurića zrak-podvoda do sofisticiranog otkrivanja curenja helija pomoću spektrometra mase. Odgovarajuća metoda ovisi o potrebnoj osjetljivosti, uz moguća kvantitativna mjerenja za kritične komponente kod kojih čak i manja curenja mogu uzrokovati kvar.

Probna evaluacija strojne obrade

Operacije obrade uzoraka testiraju obradivost odljevaka i otkrivaju potencijalne probleme prije potpune proizvodnje. Problemi kao što su prekomjerno trošenje alata, loša završna obrada površine ili neočekivano stvaranje strugotine mogu ukazivati na mikrostrukturne abnormalnosti. Uspješna strojna obrada potvrđuje mogućnost oblikovanja materijala i pomaže uspostaviti optimalne parametre rezanja za proizvodnu obradu.

Statističko praćenje procesa kontrole

Stalno praćenje kvalitete kroz SPC metode identificira trendove u karakteristikama lijevanja. Kontrolne karte za kritične dimenzije, razine poroznosti ili mehanička svojstva pomažu u otkrivanju pomaka procesa prije nego proizvedu dijelove koji se mogu odbaciti. Dosljedno prikupljanje podataka omogućuje rane korektivne radnje i pokazuje dugoročnu sposobnost procesa.

Testiranje valjanosti prilagođeno korisniku

Konačna potvrda kvalitete često uključuje testove specifične za primjenu koji simuliraju stvarne uvjete rada. To može uključivati promjenu tlaka, toplinski šok, otpornost na vibracije ili druge provjere performansi prilagođene krajnjoj upotrebi odljevka. Takvo testiranje daje najizravniju procjenu hoće li odljevci funkcionirati kako je potrebno u predviđenom okruženju.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.