Je li lijevanje cinka pod pritiskom prikladno za proizvodnju dijelova složenih oblika?

22-01-2026Uvod u lijevanje cinka pod pritiskom

Lijevanje cinka pod pritiskom široko je korišten proizvodni proces za proizvodnju dijelova koji zahtijevaju visoku preciznost, složene oblike i čvrstoću. Uključuje tjeranje rastaljene legure cinka u kalup pod visokim pritiskom kako bi se stvorili detaljni i dosljedni dijelovi. Lijevanje pod pritiskom cinka često se bira za primjenu u raznim industrijama, uključujući automobilsku, elektroniku i robu široke potrošnje, zbog svoje kombinacije isplativosti, jednostavnosti proizvodnje i mogućnosti proizvodnje komponenti zamršenog dizajna. Međutim, prikladnost lijevanja pod pritiskom za proizvodnju dijelova složenih oblika važno je razmatranje koje zahtijeva razumijevanje prednosti i ograničenja procesa.

Razumijevanje procesa lijevanja cinka pod pritiskom

Proces lijevanja cinka pod pritiskom počinje taljenjem legure cinka u peći i zatim ubrizgavanjem u kalup pod visokim pritiskom. Kalup, koji se obično izrađuje od kaljenog čelika, pažljivo je dizajniran kako bi omogućio glatki protok rastaljenog metala u šupljine i ispunjavanje svakog detalja kalupa. Nakon što se metal ohladi i skrutne, kalup se otvara i lijevani dio se uklanja. Proces je vrlo učinkovit, nudi brze proizvodne cikluse i mogućnost proizvodnje dijelova s izvrsnom preciznošću dimenzija i završnom obradom površine.

Lijevanje pod pritiskom cinka ima posebnu prednost pri proizvodnji dijelova u velikim količinama jer omogućuje brzu proizvodnju s minimalnim gubitkom materijala. Ovim postupkom mogu se proizvesti dijelovi s tankim stijenkama, uskim tolerancijama i finim detaljima, što ga čini prikladnim za izradu komponenti složene geometrije. Osim toga, legure cinka koje se koriste u tlačnom lijevanju nude dobra mehanička svojstva, uključujući čvrstoću, izdržljivost i otpornost na koroziju, što doprinosi kvaliteti gotovih dijelova.

Mogućnosti lijevanja cinka pod pritiskom za složene oblike

Jedan od ključnih razloga zašto lijevanje cinka pod pritiskom smatra se prikladnim za proizvodnju složenih oblika njegova sposobnost repliciranja zamršenih dizajna s velikom preciznošću. Proces ubrizgavanja pod visokim pritiskom osigurava da rastaljeni cink ispuni svaki detalj kalupa, čak i za dijelove s finim značajkama kao što su udubljenja, tanke stijenke i zamršeni uzorci. Ova mogućnost omogućuje dizajnerima stvaranje komponenti koje bi inače bilo teško proizvesti tradicionalnim metodama poput strojne obrade ili lijevanja.

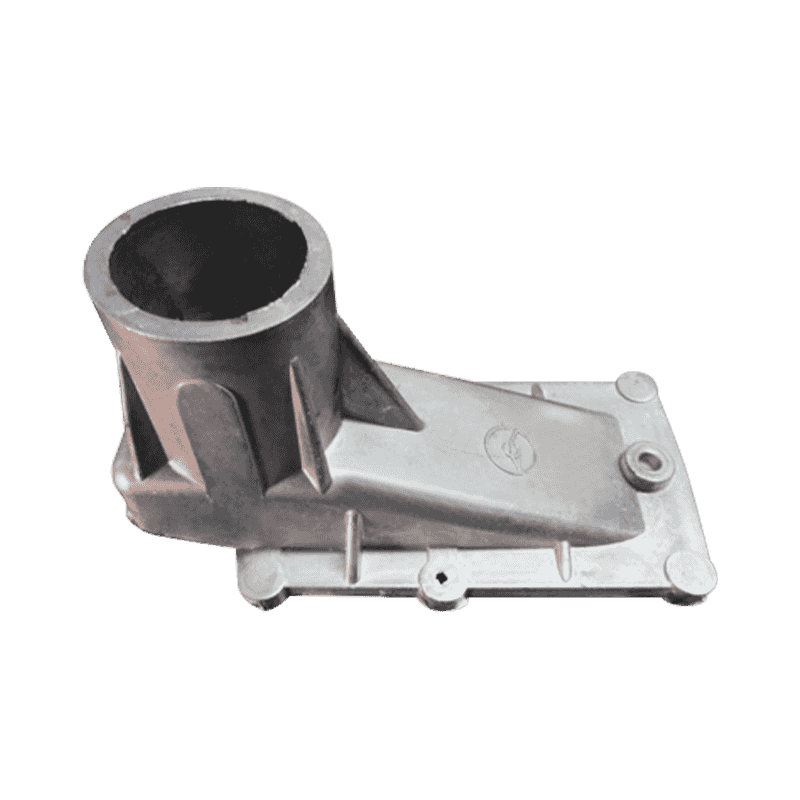

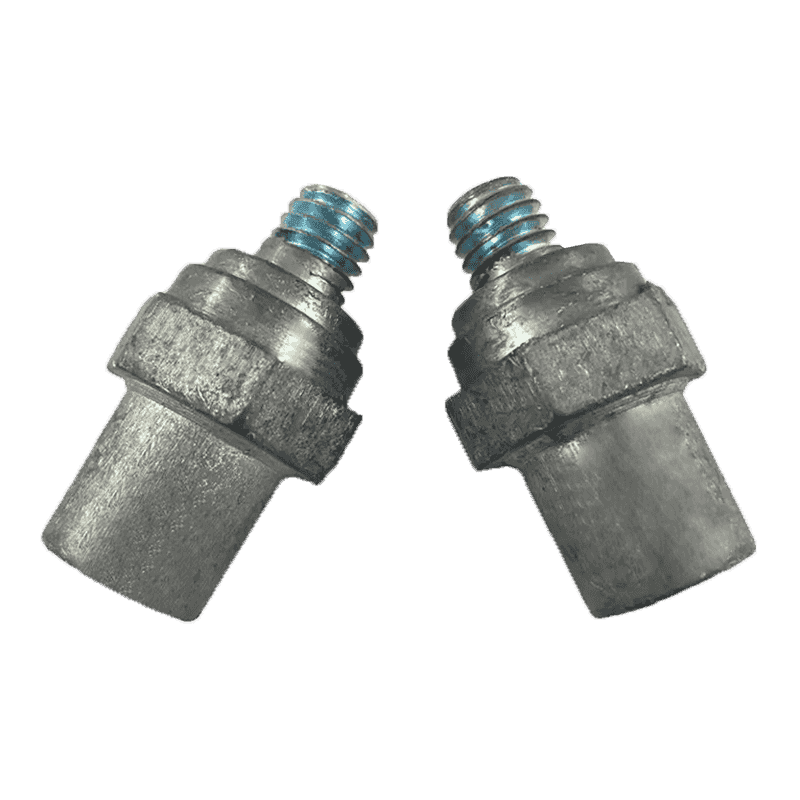

Na primjer, lijevanje pod pritiskom cinka može proizvesti dijelove sa složenim unutarnjim značajkama, kao što su kanali ili šupljine, koji su često potrebni u automobilskim ili elektroničkim komponentama. Sposobnost proizvodnje dijelova s udubljenjima, što su značajke koje se ne mogu lako ukloniti iz kalupa, još je jedna značajna prednost postupka lijevanja cinka pod pritiskom. To je omogućeno dizajnom kalupa, koji može uključivati pokretne jezgre ili klizače koji omogućuju stvaranje udubljenja bez ugrožavanja integriteta kalupa.

Osim toga, mogućnost izrade dijelova s tankim stijenkama jedna je od značajnih prednosti lijevanja cinka pod pritiskom. Dijelovi s tankim stijenkama mogu se proizvesti s visokom preciznošću, što omogućuje proizvodnju laganih i učinkovitih komponenti složene geometrije. Ovo je posebno važno u industrijama poput proizvodnje automobila, gdje je smanjenje težine dijelova bez ugrožavanja čvrstoće prioritet.

Ograničenja u proizvodnji složenih oblika

Dok je lijevanje pod pritiskom cinka dobro prilagođeno za mnoge složene oblike, postoje određena ograničenja koja treba uzeti u obzir pri procjeni njegove prikladnosti za proizvodnju zamršenih dijelova. Glavno ograničenje je složenost dizajna kalupa i trošak povezan s njim. Kalup koji se koristi za lijevanje pod pritiskom obično se izrađuje od kaljenog čelika, čija proizvodnja može biti skupa, posebno za dijelove zamršenog dizajna. Dizajn kalupa treba pažljivo planirati kako bi se osiguralo da rastaljeni metal pravilno teče u sve dijelove kalupa i da se dio može lako ukloniti nakon hlađenja.

Drugo razmatranje je potreba za preciznim dizajnom kalupa za prilagođavanje značajki kao što su podrezivanja ili rupe. Dok pomicanje jezgri i klizača može pomoći u postizanju ovih značajki, njihovo uključivanje može povećati složenost i cijenu kalupa. Osim toga, što je dizajn kalupa složeniji, to postaje veći izazov održati uske tolerancije i osigurati točnost gotovih dijelova. U nekim slučajevima može biti potrebno dodati dodatne korake naknadne obrade, kao što je strojna obrada ili poliranje, kako bi se postigla željena završna obrada površine ili točnost dimenzija.

Nadalje, lijevanje pod pritiskom cinka općenito nije prikladno za dijelove s vrlo dubokim ili vrlo složenim unutarnjim šupljinama. Protok rastaljenog cinka može postati teško kontrolirati kada se pune zamršeni, duboki dijelovi kalupa, što može rezultirati nepotpunim punjenjem ili prazninama unutar dijela. U takvim slučajevima, alternativne metode proizvodnje poput injekcijskog prešanja ili lijevanja plastike mogle bi biti prikladnije, jer se mogu bolje prilagoditi složenijim unutarnjim geometrijama.

Materijalna razmatranja za složene dijelove

Materijal korišten u lijevanju pod pritiskom od cinka također igra presudnu ulogu u određivanju je li prikladan za proizvodnju složenih oblika. Cinkove legure, kao što je Zamak, obično se koriste u tlačnom lijevanju zbog svoje izvrsne sposobnosti lijevanja, čvrstoće i otpornosti na koroziju. Ove legure mogu se oblikovati u zamršene oblike s velikom preciznošću, što ih čini idealnim za proizvodnju složenih komponenti za različite primjene.

Međutim, mehanička svojstva legura cinka nisu tako jaka kao svojstva drugih metala, poput aluminija ili čelika. Iako su dijelovi od lijevanog cinka pod pritiskom izdržljivi i otporni na koroziju, možda nisu prikladni za primjene koje zahtijevaju veliku čvrstoću ili otpornost na ekstremne uvjete, kao što su visoke temperature ili teška mehanička opterećenja. Prilikom projektiranja složenih dijelova bitno je uzeti u obzir svojstva materijala kako bi se osiguralo da će gotovi dio zadovoljiti potrebne zahtjeve performansi. U nekim slučajevima, upotreba lijevanja cinka pod pritiskom može biti ograničena potrebom za materijalima veće čvrstoće, u kojem slučaju drugi postupci lijevanja ili materijali mogu biti prikladniji.

Fleksibilnost dizajna u lijevanju pod pritiskom od cinka

Lijevanje pod pritiskom cinka nudi značajnu fleksibilnost dizajna, što je još jedan razlog zašto je pogodno za proizvodnju dijelova složenih oblika. Proces omogućuje visok stupanj preciznosti, što omogućuje izradu dijelova sa zamršenim površinskim detaljima, teksturama i značajkama koje bi bilo teško ili dugotrajno postići drugim metodama proizvodnje. Dizajneri mogu ugraditi složene geometrije, kao što su rebra, izbočine i rupe, u svoje dizajne bez brige o značajnom povećanju vremena proizvodnje ili troškova.

Sposobnost proizvodnje dijelova s tankim stijenkama i uskim tolerancijama također doprinosi fleksibilnosti dizajna lijevanja cinka pod pritiskom. Dijelovi s tankim stijenkama mogu se proizvesti bez žrtvovanja čvrstoće ili stabilnosti, što ih čini idealnim za lagane primjene gdje su prostor i težina problem. Ovo je osobito važno u industrijama poput proizvodnje automobila, gdje smanjenje težine komponenti može poboljšati učinkovitost goriva i ukupne performanse.

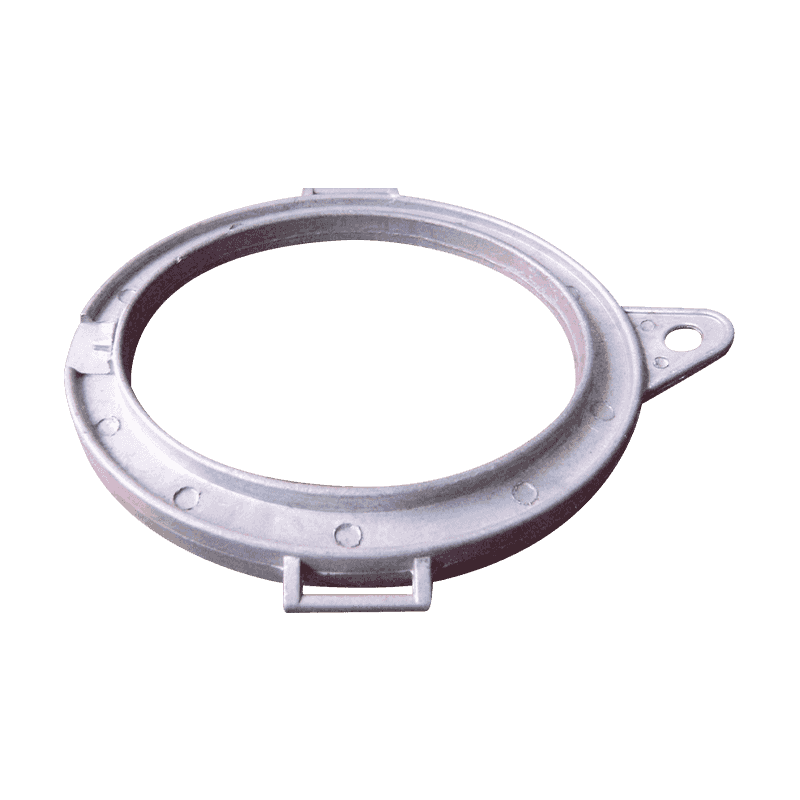

Osim toga, lijevanje pod pritiskom cinka omogućuje integraciju više značajki u jedan dio. U mnogim slučajevima, dijelovi koji bi tradicionalno zahtijevali više proizvodnih koraka ili procese sklapanja mogu se izraditi u jednom koraku, smanjujući ukupne troškove proizvodnje i vrijeme isporuke. Ova fleksibilnost dizajna jedan je od razloga zašto se lijevanje cinka pod pritiskom naširoko koristi za proizvodnju složenih dijelova u industrijama kao što su automobilska industrija, elektronika i roba široke potrošnje.

Naknadna obrada i završna obrada za složene dijelove

Nakon što je proces lijevanja pod pritiskom cinka dovršen, često je potrebno izvršiti naknadnu obradu i završnu obradu kako bi se postigla željena kvaliteta površine, točnost i izvedba dijela. Uobičajene tehnike naknadne obrade uključuju strojnu obradu, poliranje, površinsku obradu i nanošenje premaza. Ovi su procesi posebno važni za dijelove složenih oblika, jer mogu pomoći u rješavanju bilo kakvih nedostataka ili varijacija u odljevu do kojih je moglo doći tijekom procesa proizvodnje.

Strojna obrada se obično koristi za uklanjanje bilo kakvog viška materijala, kao što su bljesak ili neravnine, s dijela i postizanje strožih tolerancija. Ovo je osobito važno za dijelove sa složenim značajkama ili finim detaljima koji zahtijevaju precizne dimenzije. Poliranje i površinski tretmani, poput praškastog premazivanja ili pozlaćivanja, također se mogu primijeniti kako bi se poboljšao izgled i otpornost dijela na koroziju. Ove dorade omogućuju veću fleksibilnost dizajna, jer se dijelovi mogu prilagoditi kako bi zadovoljili estetske i funkcionalne zahtjeve.

Primjena cinkovog tlačnog lijevanja za složene dijelove

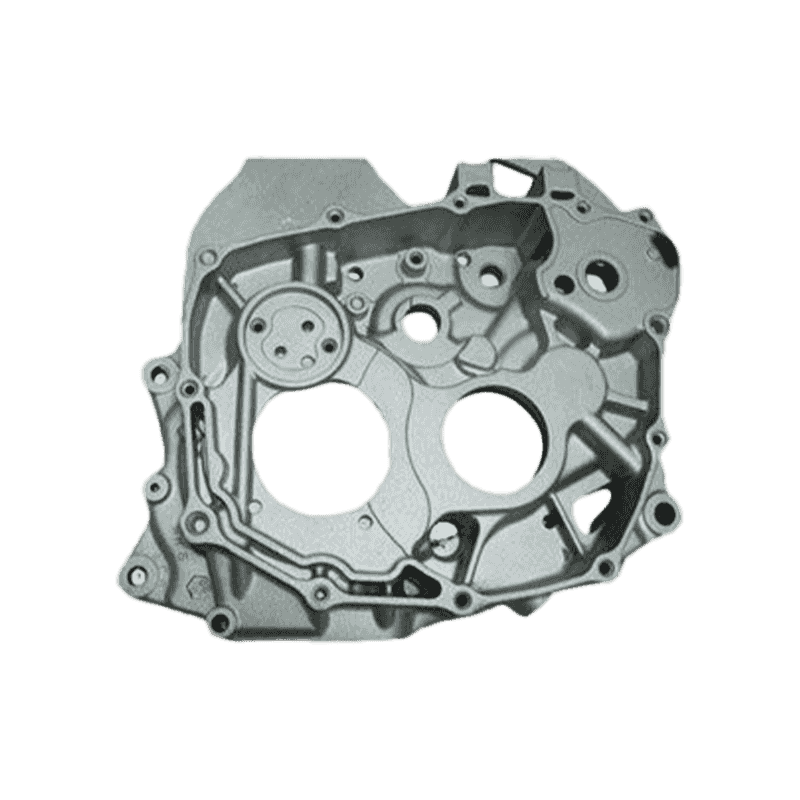

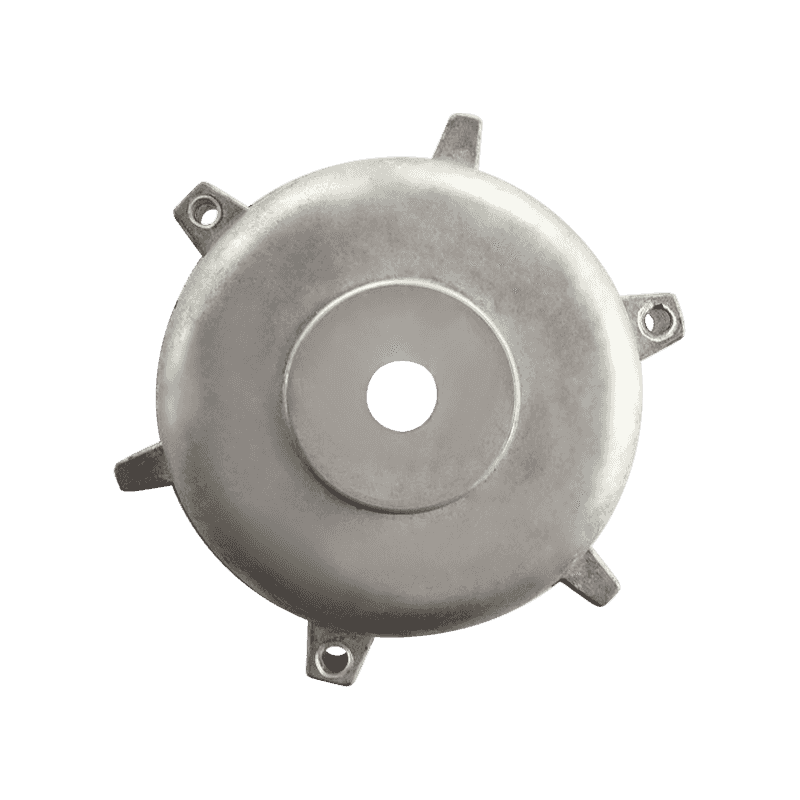

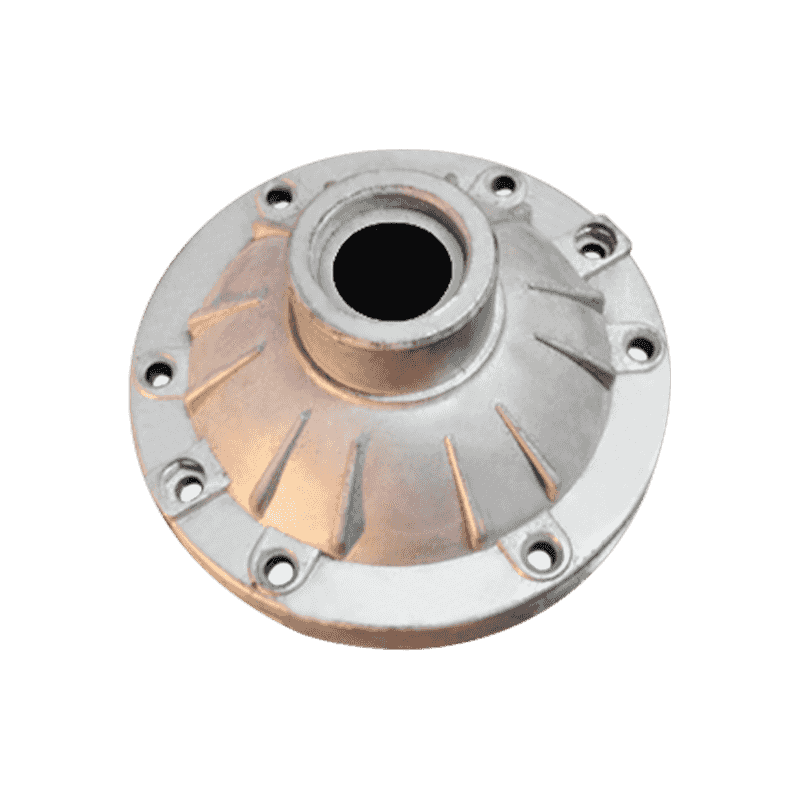

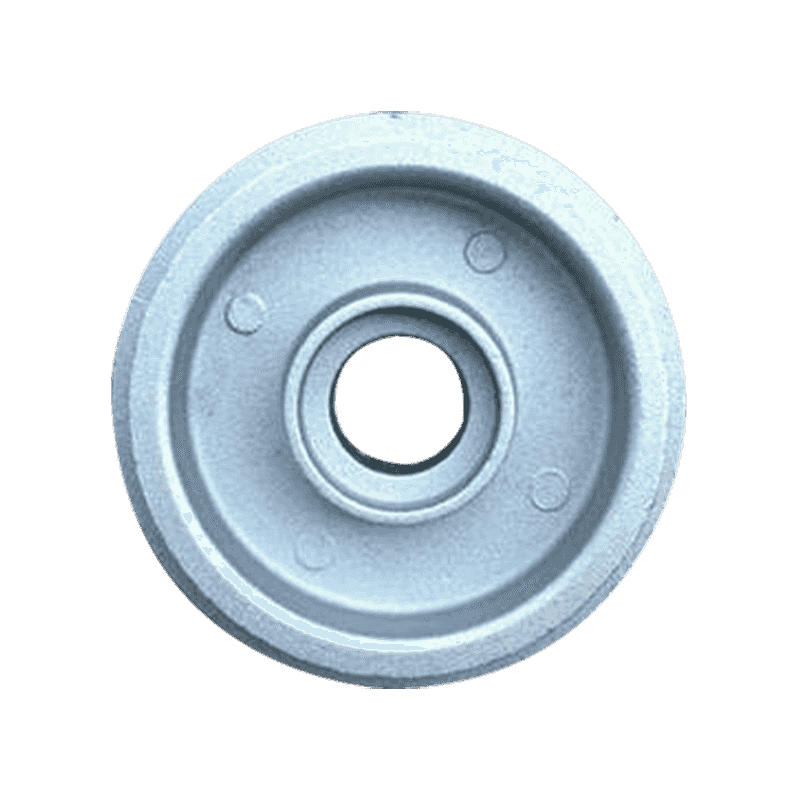

Unatoč svojim ograničenjima, lijevanje pod pritiskom cinka ostaje popularan izbor za proizvodnju dijelova složenih oblika u raznim industrijama. Automobilska industrija, na primjer, u velikoj mjeri koristi lijevanje cinka pod pritiskom za proizvodnju komponenti kao što su kućišta, nosači i konektori, koji zahtijevaju i čvrstoću i zamršene značajke dizajna. Proizvođači elektronike također se oslanjaju na lijevanje cinka pod pritiskom za izradu dijelova poput hladnjaka, kućišta i električnih konektora, koji često zahtijevaju složene geometrije i visoku preciznost.

U industriji robe široke potrošnje, lijevanje cinka pod pritiskom koristi se za proizvodnju komponenti kao što su okovi za vrata, ukrasni predmeti i dijelovi uređaja. Sposobnost stvaranja složenih oblika uz relativno nisku cijenu čini lijevanje cinka pod pritiskom idealnim izborom za ove primjene, gdje su važni i estetika i funkcionalnost. Općenito, sposobnost lijevanja pod pritiskom od cinka da proizvodi visokokvalitetne dijelove zamršenih oblika po konkurentnoj cijeni čini ga prikladnim za širok raspon industrija.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.