Mogu li lijevani autodijelovi od aluminijske legure zamijeniti tradicionalne čelične komponente radi smanjenja težine?

08-01-2026Uvod u lijevanje aluminijskih legura pod pritiskom u primjenama u automobilskoj industriji

Lijevanje pod pritiskom aluminijske legure postalo je naširoko korišten proizvodni proces u automobilskoj industriji zbog njegove sposobnosti proizvodnje složenih oblika s visokom preciznošću dimenzija. Automobilski sektor sve je više usmjeren na smanjenje težine vozila kako bi se poboljšala učinkovitost goriva, smanjile emisije i poboljšale ukupne performanse. Zamjena tradicionalnih čeličnih komponenti lijevanim dijelovima od aluminijske legure smatra se održivom strategijom za postizanje ovih ciljeva, s obzirom na manju gustoću aluminija i odgovarajuća mehanička svojstva za mnoge primjene.

Materijalna svojstva aluminijskih legura

Aluminijske legure nude kombinaciju male težine, otpornosti na koroziju i razumne mehaničke čvrstoće, što ih čini prikladnima za razne automobilske komponente. Gustoća aluminijskih legura je otprilike jedna trećina gustoće čelika, što može značajno smanjiti težinu komponente kada se koristi umjesto čelika. Aluminij također pokazuje dobru toplinsku i električnu vodljivost, što može biti prednost za komponente motora, izmjenjivače topline i elektronička kućišta. Odabir legure, kao što su Al-Si-Cu ili Al-Mg-Si varijante, utječe na vlačnu čvrstoću, istezanje i otpornost na zamor, a ta svojstva određuju koje se čelične komponente mogu učinkovito zamijeniti.

Proces tlačnog lijevanja i njegov utjecaj na performanse komponenti

Proces tlačnog lijevanja uključuje ubrizgavanje rastaljene aluminijske legure u čelični kalup pod visokim pritiskom. Ovaj proces omogućuje stvaranje zamršenih geometrija koje je često teško ili skupo postići utiskivanjem čelika ili strojnom obradom. Tlačno lijevanje također može integrirati više funkcionalnih značajki u jednu komponentu, kao što su točke ugradnje, rebra i unutarnji kanali. Brzo skrućivanje aluminijske legure tijekom tlačnog lijevanja rezultira finom mikrostrukturom koja pridonosi mehaničkoj čvrstoći, dok pažljiva kontrola procesa smanjuje poroznost i povećava stabilnost dimenzija.

Potencijal smanjenja težine

Zamjena čeličnih dijelova aluminijskim legura tlačno lijevana komponente nudi značajne mogućnosti smanjenja težine. Tipična čelična komponenta može se zamijeniti aluminijskom komponentom koja teži približno 40-60% manje, ovisno o zahtjevima dizajna i uvjetima opterećenja. Ovo smanjenje težine poboljšava ekonomičnost goriva i domet električnog vozila uz istovremeno smanjenje ukupne mase vozila. Dodatno, lakše komponente mogu smanjiti opterećenje ovjesa i kočenja, pridonoseći poboljšanoj upravljivosti i performansama.

Usporedba mehaničke čvrstoće s čelikom

Iako aluminijske legure imaju nižu gustoću od čelika, njihova mehanička čvrstoća može biti dovoljna za mnoge automobilske primjene. Vlačna čvrstoća tlačno lijevanih aluminijskih legura može se kretati od 200 do 400 MPa, što je niže od većine konstrukcijskih čelika, ali je dovoljno za nekritične nosive dijelove kao što su kućišta motora, kućišta prijenosa, nosači i kućišta. Prilagodbe dizajna, kao što su povećana debljina stijenke ili ojačana rebra, mogu kompenzirati razlike u čvrstoći. U kritičnim primjenama, hibridne strukture koje kombiniraju aluminij s čelikom ili drugim ojačanjima mogu postići potrebne performanse uz zadržavanje uštede težine.

| Vlasništvo | Die-cast od aluminijske legure | Čelik |

|---|---|---|

| Gustoća (g/cm³) | 2.7 | 7.8 |

| Vlačna čvrstoća (MPa) | 200–400 (prikaz, stručni). | 400–600 (prikaz, stručni). |

| Otpornost na koroziju | visoko | Umjereno, zahtijeva premazivanje |

| Fleksibilnost proizvodnje | Složene geometrije, integrirane značajke | Ograničeno utiskivanjem ili strojnom obradom |

Prednosti otpornosti na koroziju

Aluminijske legure tvore prirodni oksidni sloj koji pruža otpornost na koroziju, dok čelične komponente često zahtijevaju premaze, boje ili galvanizaciju kako bi se postigla usporediva zaštita. Ova karakteristika je posebno korisna u područjima izloženim vlazi, soli za ceste ili kemijskim agensima. Smanjeni rizik od korozije pridonosi duljem vijeku trajanja i manjim zahtjevima za održavanjem aluminijskih komponenti od tlačnog lijeva.

Toplinska vodljivost i upravljanje toplinom

Aluminijske legure imaju veću toplinsku vodljivost od čelika, što može biti prednost za komponente motora i prijenosa, izmjenjivače topline i kućišta baterija u električnim vozilima. Poboljšano odvođenje topline pomaže u održavanju stabilnih radnih temperatura, poboljšava performanse komponenti i može omogućiti kompaktnije dizajne. Toplinska svojstva moraju se uzeti u obzir u fazi projektiranja kako bi se uravnotežili zahtjevi čvrstoće i upravljanja toplinom.

Učinkovitost proizvodnje i razmatranje troškova

Tlačno lijevanje aluminijskih legura omogućuje proizvodnju velikih količina uz konstantnu kvalitetu. Kalupi se mogu ponovno koristiti u tisućama ciklusa, a integracija više značajki smanjuje potrebu za sastavljanjem i zavarivanjem. Iako je početni trošak alata viši od tradicionalnog utiskivanja čelika, dugoročna učinkovitost proizvodnje i ušteda materijala mogu nadoknaditi te troškove. Dodatno, smanjena težina neizravno doprinosi nižoj potrošnji goriva i operativnim troškovima.

Prilagodbe dizajna za zamjenu aluminija

Prebacivanje s čeličnih na aluminijske tlačno lijevane dijelove često zahtijeva redizajniranje komponente kako bi se uzele u obzir razlike u čvrstoći, krutosti i ponašanju na zamor. Inženjeri mogu povećati površine poprečnog presjeka, dodati rebra za pojačanje ili prilagoditi mjesta spojeva kako bi održali strukturalni integritet. Analiza konačnih elemenata i računalno modeliranje obično se koriste za predviđanje mehaničkog ponašanja i osiguranje da aluminijske komponente zadovoljavaju standarde sigurnosti i performansi.

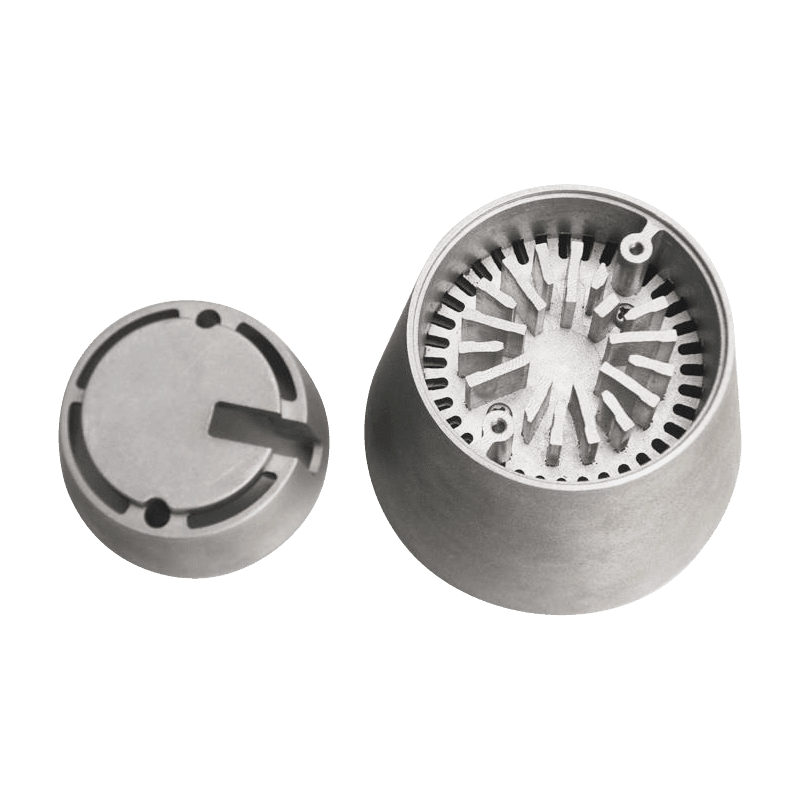

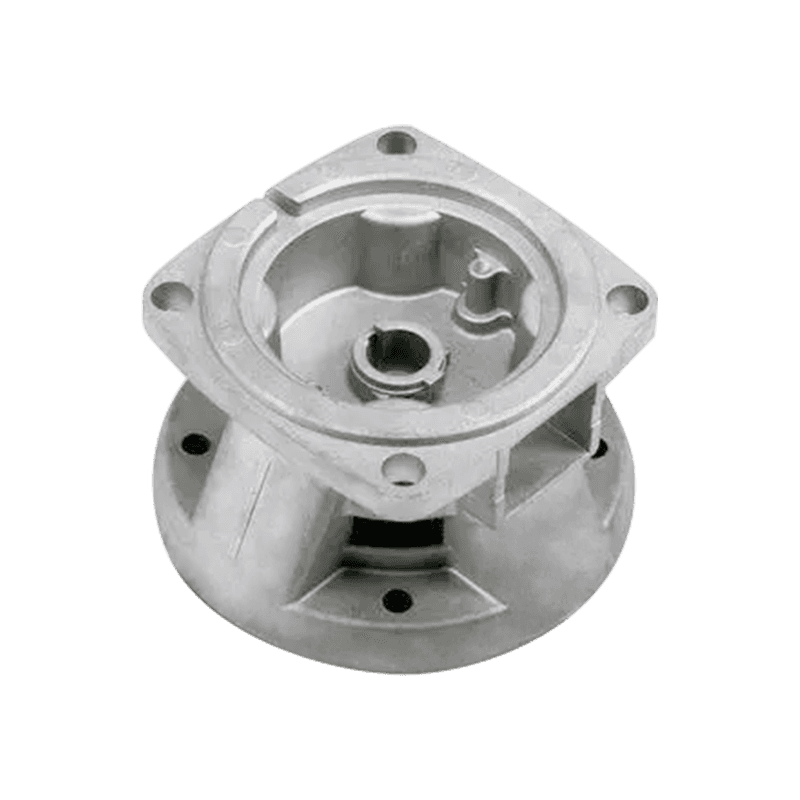

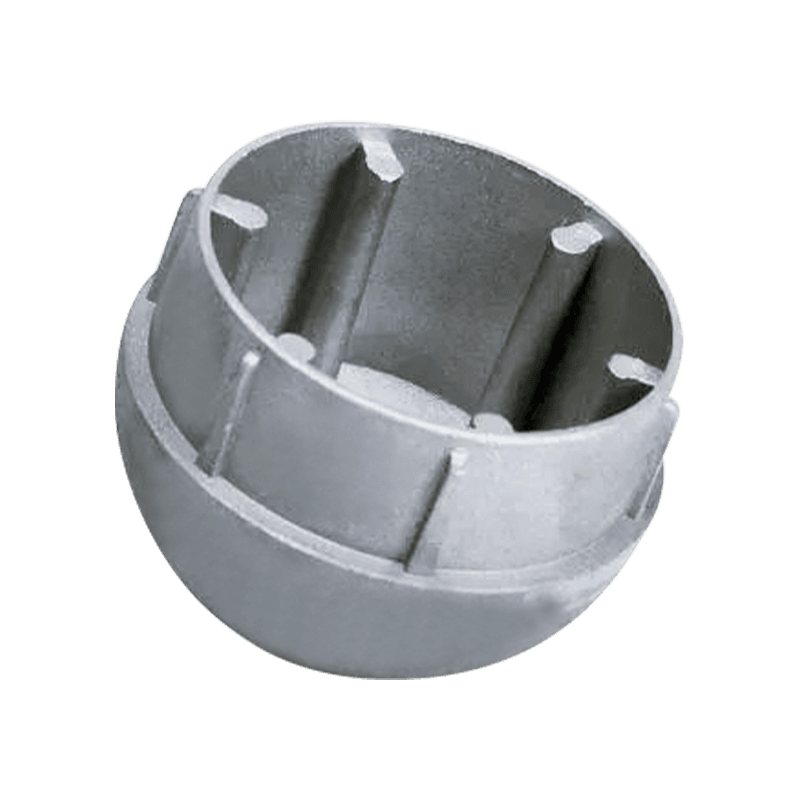

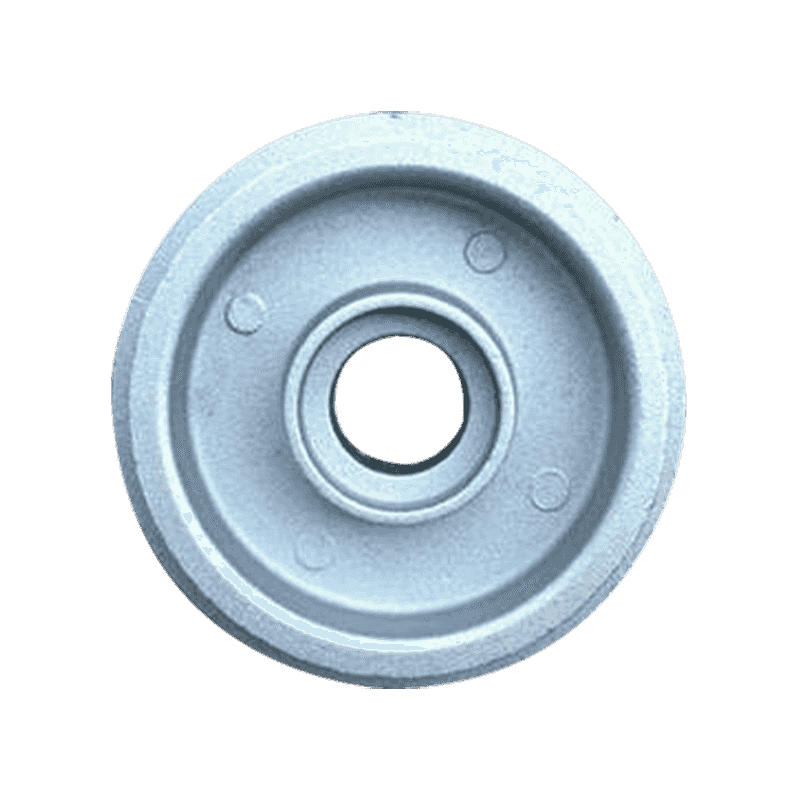

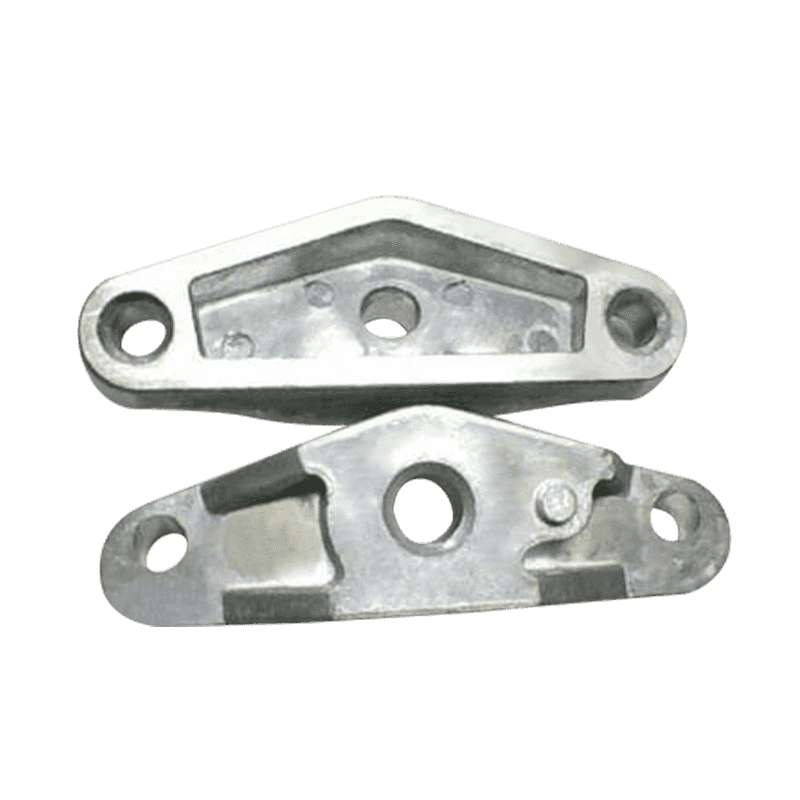

Primjene u automobilskim komponentama

Aluminijski lijevani dijelovi naširoko se koriste u raznim područjima modernih vozila. Blokovi motora, kućišta mjenjača, nosači ovjesa, zglobovi upravljača i kućišta akumulatora uobičajeni su primjeri. Zamjenom čeličnih komponenti u ovim aplikacijama može se postići značajno smanjenje težine bez ugrožavanja funkcionalnosti. Neka vozila također koriste dizajne od mješovitih materijala, kombinirajući aluminijske lijevane dijelove s čeličnim ojačanjima gdje je potrebna veća čvrstoća.

Razmatranja okoliša i energije

Smanjenje težine vozila s aluminijskim komponentama od tlačnog lijeva pridonosi manjoj potrošnji goriva u vozilima s unutarnjim izgaranjem i povećanom dometu u električnim vozilima. Osim toga, aluminij se može učinkovito reciklirati, što je u skladu s ciljevima održivosti. Utjecaj proizvodnje na okoliš ublažen je kada se koristi reciklirani aluminij, a smanjena težina vozila smanjuje emisije tijekom radnog vijeka vozila.

Ograničenja i izazovi

Dok tlačno lijevani dijelovi od aluminijske legure nude uštedu težine, postoje ograničenja u primjenama s velikim stresom gdje može biti potrebna veća čvrstoća čelika. Otpornost na zamor i učinak na udarce mogu biti niži za aluminij, što zahtijeva pažljiv odabir dizajna i materijala. Metode spajanja, poput zavarivanja ili spajanja vijcima, također moraju uzeti u obzir razlike u toplinskom širenju i galvanskoj koroziji u kombinaciji s čeličnim komponentama. Ispravne strategije dizajna i inženjeringa ključne su za prevladavanje ovih izazova.

Budući trendovi u aluminijskim tlačno lijevanim automobilskim dijelovima

Napredak u tehnologiji tlačnog lijevanja, uključujući lijevanje pod visokim tlakom i velike ili integrirane odljevke, nastavlja širiti potencijalne primjene aluminijskih legura. Poboljšane legure, poboljšane tehnologije kalupa i računalno potpomognute metode projektiranja omogućuju zamjenu više strukturnih dijelova aluminijem uz održavanje standarda sigurnosti i performansi. Očekuje se da će automobilska industrija sve više usvajati aluminijske lijevane komponente kao dio širih strategija za smanjenje težine, posebno za električna i hibridna vozila.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.