Kako lijevanje električnih vozila pod pritiskom utječe na mehaničku čvrstoću komponenti električnih vozila?

01-01-2026Pozadina tlačnog lijevanja u proizvodnji električnih vozila

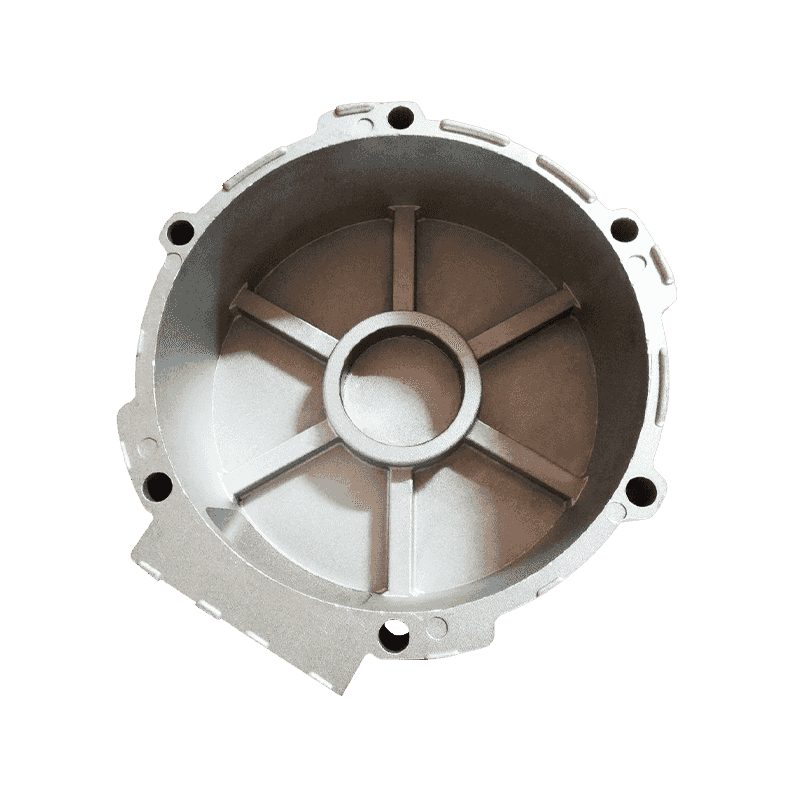

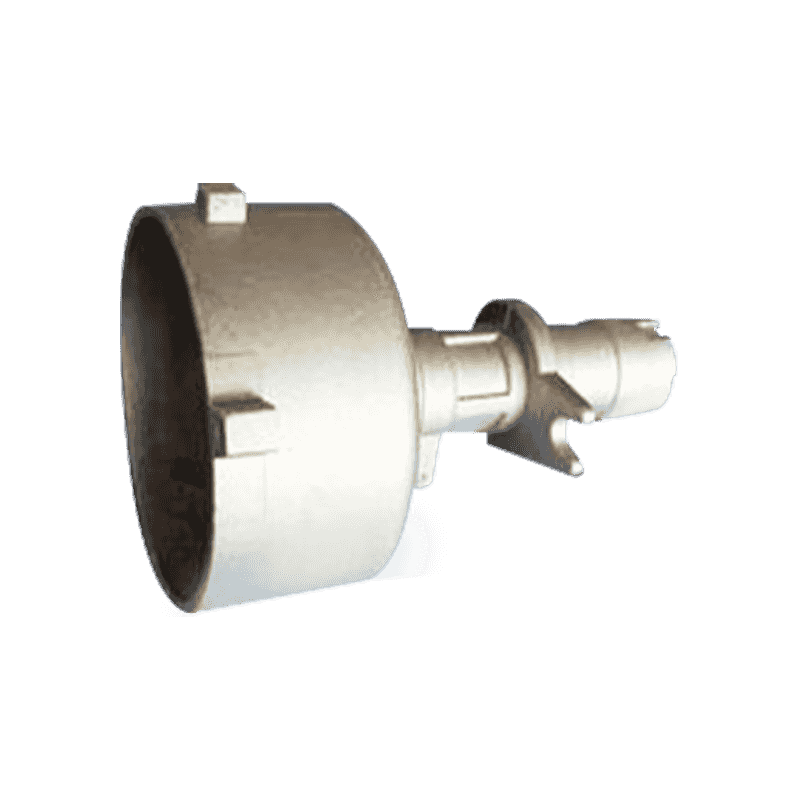

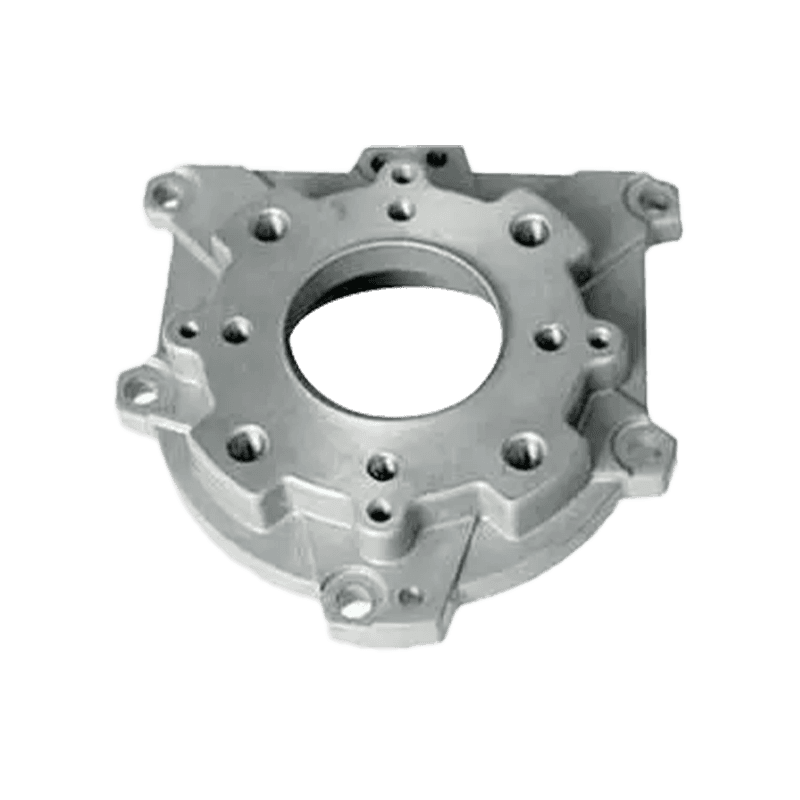

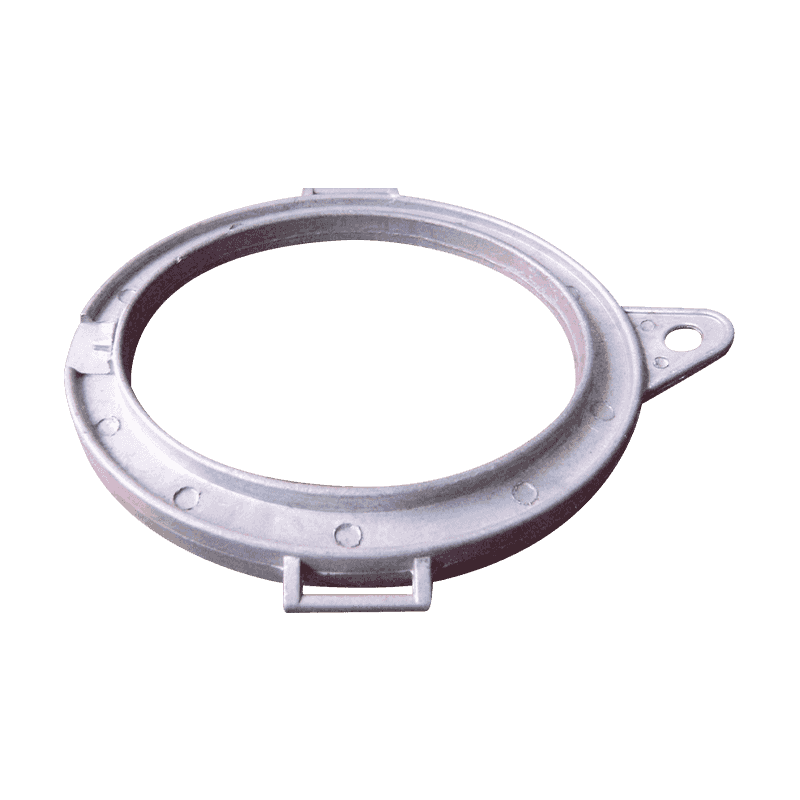

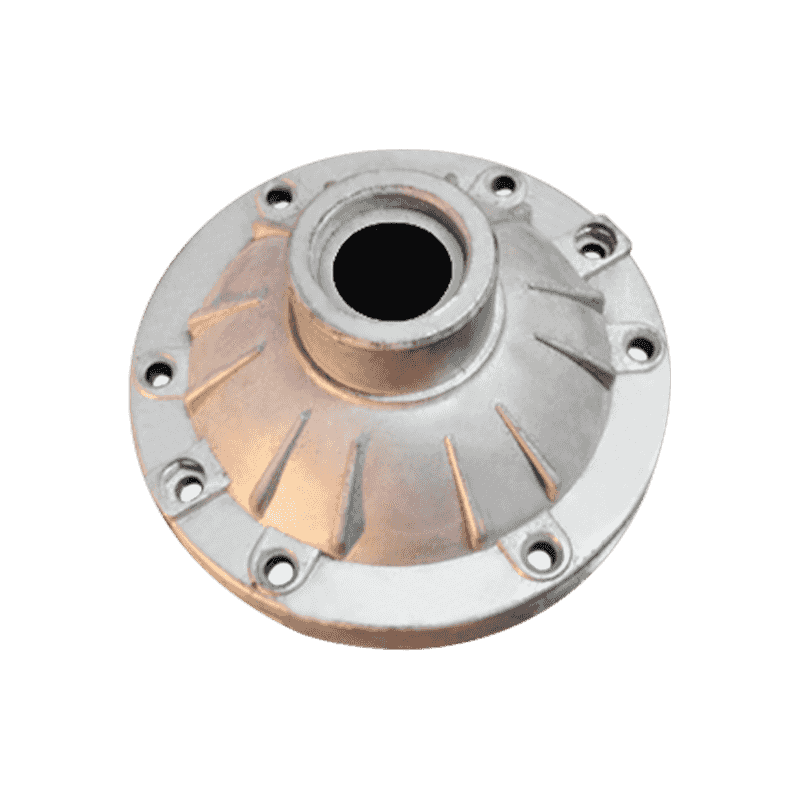

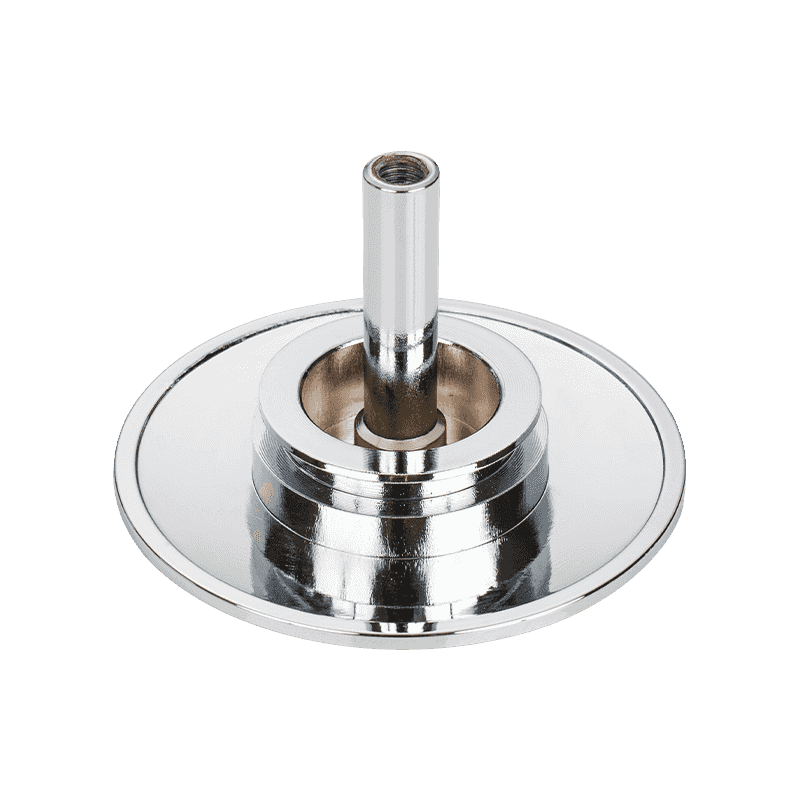

Razvoj električnih vozila ubrzao je usvajanje naprednih proizvodnih procesa, među kojima centralnu ulogu ima lijevanje pod pritiskom. Tlačni lijev omogućuje oblikovanje složenih metalnih komponenti s kontroliranom geometrijom i relativno dosljednom unutarnjom strukturom. U električnim vozilima ovaj se postupak naširoko koristi za kućišta motora, kućišta pretvarača, kućišta baterija i strukturne dijelove koji moraju uravnotežiti težinu, snagu i točnost dimenzija. Razumijevanje kako lijevanje električnih vozila pod pritiskom Utjecaji na mehaničku čvrstoću bitni su za procjenu pouzdanosti i dugoročne izvedbe ovih komponenti.

Osnovni principi tlačnog lijevanja električnih vozila

Lijevanje pod pritiskom uključuje ubrizgavanje rastaljenog metala, obično aluminijskih ili magnezijevih legura, u čelični kalup pod visokim pritiskom. Metal brzo ispunjava šupljinu i skrućuje se, poprimajući precizan oblik kalupa. Za komponente električnih vozila, ova metoda omogućuje strogu kontrolu nad debljinom stijenke i strukturnim rebrima, koji izravno utječu na sposobnost nosivosti. Brzi proces skrućivanja također utječe na strukturu zrna, koja je ključni faktor u određivanju mehaničke čvrstoće.

Odabir materijala i njegov utjecaj na mehaničku čvrstoću

Izbor legure ima izravan utjecaj na to kako lijevanje pod pritiskom utječe na mehaničku čvrstoću. Aluminijske legure se obično koriste zbog svoje ravnoteže između čvrstoće, težine i toplinske vodljivosti. Magnezijeve legure mogu se odabrati za daljnje smanjenje težine, ali često zahtijevaju pažljiv dizajn kako bi se zadovoljili zahtjevi čvrstoće. Sastav legure određuje vlačnu čvrstoću, ponašanje tečenja i otpornost na deformaciju pod opterećenjem. U primjenama u električnim vozilima, postupak tlačnog lijevanja mora biti usklađen s odgovarajućim legurama kako bi se osiguralo da komponente mogu izdržati radna opterećenja.

Formiranje zrnate strukture tijekom tlačnog lijevanja

Brzo hlađenje tijekom tlačnog lijevanja dovodi do stvaranja sitnozrnatih mikrostruktura u blizini površine kalupa, dok se malo grublja zrna mogu formirati prema unutrašnjosti. Fina zrna općenito pridonose većoj granici tečenja i poboljšanoj otpornosti na pojavu pukotina. Ovaj gradijent u zrnatoj strukturi utječe na to kako komponente električnih vozila reagiraju na mehanička opterećenja, posebno pod vibracijama i toplinskim ciklusima. Kontrolirano hlađenje i optimizirani dizajn kalupa pomažu u upravljanju ovim mikrostrukturnim karakteristikama.

Utjecaj poroznosti na mehaničku izvedbu

Poroznost je uobičajena briga kod tlačno lijevanih komponenti i može utjecati na mehaničku čvrstoću ako se ne kontrolira ispravno. Zarobljavanje plina ili skupljanje tijekom skrućivanja može stvoriti šupljine unutar materijala. Kod komponenti električnih vozila, prekomjerna poroznost može smanjiti nosivost i otpornost na zamor. Optimizacija procesa, uključujući vakuumsko potpomognuto tlačno lijevanje i preciznu kontrolu parametara ubrizgavanja, pomaže smanjiti poroznost i podržava dosljednije mehaničko ponašanje.

Učinak debljine stijenke i konstrukcijskog dizajna

Lijevanje pod pritiskom omogućuje dizajnerima da mijenjaju debljinu stijenke i integriraju elemente za ojačanje kao što su rebra i izbočine. Ovi izbori dizajna izravno utječu na mehaničku čvrstoću ravnomjernijom raspodjelom opterećenja po komponenti. U strukturama električnih vozila, strateška uporaba debljih dijelova u područjima s velikim stresom poboljšava krutost, dok tanji zidovi smanjuju ukupnu težinu. Sposobnost integracije ovih značajki u jedan odljevak povećava strukturnu učinkovitost u usporedbi sa sklopovima izrađenim od više dijelova.

Zaostalo naprezanje i njegov utjecaj na čvrstoću

Zaostala naprezanja mogu se razviti tijekom faza brzog hlađenja i skrućivanja lijevanja pod pritiskom. Ta unutarnja naprezanja mogu utjecati na to kako se komponente ponašaju pod mehaničkim opterećenjem, osobito tijekom dugotrajne uporabe. U primjenama električnih vozila upravljanje zaostalim naprezanjem je važno jer su komponente često izložene opetovanom toplinskom širenju i skupljanju. Tretmani nakon lijevanja kao što su procesi smanjenja naprezanja mogu pomoći u smanjenju razine unutarnjeg naprezanja i stabilizirati mehanička svojstva.

Usporedba s drugim metodama proizvodnje

U usporedbi sa strojnom obradom od čvrstih trupaca ili zavarivanjem više dijelova zajedno, lijevanje pod pritiskom nudi drugačije mehaničke karakteristike. Strojno obrađeni dijelovi mogu imati ujednačeniju unutarnju strukturu, ali često uključuju veći otpadni materijal i duže vrijeme proizvodnje. Zavareni sklopovi uvode spojeve koji mogu postati točke koncentracije naprezanja. Lijevanje pod pritiskom osigurava integrirane strukture s manje spojeva, što može poboljšati raspodjelu opterećenja i smanjiti potencijalna mjesta kvarova u komponentama električnih vozila.

| Metoda proizvodnje | Strukturni kontinuitet | Razmatranje tipične snage |

|---|---|---|

| Lijevanje pod pritiskom | Visoka integracija, manje spojeva | Čvrstoća pod utjecajem kontrole poroznosti |

| Strojna obrada | Jednostruki čvrsti materijal | Dosljedan, ali materijalno intenzivan |

| Zavareni sklop | Više spojenih dijelova | Na čvrstoću utječe kvaliteta zavara |

Ponašanje na zamor lijevanih EV komponenti

Komponente električnih vozila često doživljavaju ciklička opterećenja zbog vibracija na cesti, rada pogonskog sklopa i toplinskih promjena. Čvrstoća na zamor je stoga kritično razmatranje. Lijevanje pod pritiskom može podržati prihvatljive performanse zamora kada se procesni parametri pažljivo kontroliraju kako bi se ograničili nedostaci. Glatka završna obrada površine i ujednačena unutarnja struktura smanjuju koncentraciju naprezanja, što pomaže u produljenju vijeka trajanja u ponovljenim uvjetima opterećenja.

Toplinski učinci na mehaničku čvrstoću

Komponente električnih vozila rade u okruženjima gdje su promjene temperature česte, osobito u blizini baterija i energetske elektronike. Aluminijske legure lijevane pod tlakom održavaju stabilna mehanička svojstva u rasponu radnih temperatura, iako se čvrstoća može malo smanjiti na povišenim temperaturama. Proces lijevanja pod pritiskom omogućuje preciznu kontrolu geometrije komponenti, što pomaže u upravljanju toplinskim širenjem i smanjuje rizik od deformacije ili pucanja.

Uloga toplinske obrade nakon tlačnog lijevanja

Ponekad se primjenjuje toplinska obrada nakon lijevanja kako bi se poboljšala mehanička čvrstoća i dimenzijska stabilnost. Toplinska obrada može modificirati mikrostrukturu otapanjem određenih faza i promicanjem ravnomjernije raspodjele zrna. U primjenama električnih vozila, toplinski obrađene lijevane komponente mogu ponuditi poboljšanu granicu tečenja i bolju otpornost na deformacije, pod uvjetom da se održe tolerancije dimenzija.

Utjecaj dizajna kalupa na raspodjelu čvrstoće

Dizajn kalupa igra značajnu ulogu u određivanju kako metal teče i skrućuje se unutar šupljine. Ispravno postavljanje zasuna i putevi protoka smanjuju turbulencije i potiču ravnomjerno punjenje. To dovodi do dosljednije unutarnje strukture i mehaničke čvrstoće cijele komponente. U tlačnom lijevanju električnih vozila često se koriste napredni alati za simulaciju kalupa za predviđanje potencijalnih slabih točaka i prilagođavanje dizajna u skladu s tim.

Dimenzionalna točnost i prijenos opterećenja

Lijevanje pod pritiskom nudi visoku točnost dimenzija, što podržava pravilno pristajanje i prijenos opterećenja između povezanih komponenti. Kada se dijelovi električnog vozila precizno uklapaju, mehanička opterećenja raspoređuju se kako je predviđeno, a ne koncentrirana na neporavnata sučelja. To neizravno pridonosi ukupnoj mehaničkoj čvrstoći smanjenjem lokalnog naprezanja koje bi inače moglo dovesti do preranog kvara.

Integracija višestrukih funkcija u pojedinačne odljevke

Jedna od prednosti tlačnog lijevanja u električnim vozilima je mogućnost integriranja više funkcionalnih značajki u jednu komponentu. Montažne točke, rashladni kanali i strukturna pojačanja mogu se lijevati istovremeno. Ova integracija smanjuje potrebu za dodatnim spojnicama ili zavarenim spojevima, koji mogu postati izvori slabosti. Kao rezultat, ukupna mehanička čvrstoća i konzistencija strukture su poboljšani.

Mjere kontrole kvalitete i dosljednost čvrstoće

Održavanje dosljedne mehaničke čvrstoće u velikim količinama proizvodnje zahtijeva robusnu kontrolu kvalitete. Metode ispitivanja bez razaranja kao što su pregled rendgenskim zrakama i ultrazvučno ispitivanje koriste se za otkrivanje unutarnjih nedostataka. Praćenje procesa osigurava da tlak ubrizgavanja, temperatura i brzine hlađenja ostanu unutar navedenih raspona. Ove mjere pomažu osigurati da komponente električnih vozila dosljedno ispunjavaju očekivanja mehaničke čvrstoće.

| Metoda kontrole kvalitete | Glavna namjena | Utjecaj na snagu |

|---|---|---|

| X-ray pregled | Otkrijte unutarnju poroznost | Smanjuje rizik od skrivenih slabih zona |

| Praćenje procesa | Stabilizirajte parametre lijevanja | Poboljšava dosljednost |

| Provjera dimenzija | Provjerite geometrijsku točnost | Podržava pravilnu raspodjelu opterećenja |

Strukturna izvedba pri udarnim i udarnim opterećenjima

Zahtjevi za sigurnost električnih vozila uključuju otpornost na udarce i udarna opterećenja. Strukturne komponente lijevane pod tlakom mogu se dizajnirati tako da apsorbiraju i redistribuiraju energiju tijekom sudara. Mehanička čvrstoća postignuta pomoću kontroliranog tlačnog lijevanja omogućuje ovim komponentama da se deformiraju na predvidljive načine, podupirući strategije upravljanja energijom u strukturama vozila. Pravilan odabir legure i konstrukcijski dizajn ključni su za postizanje ove ravnoteže.

Dugotrajna mehanička stabilnost tijekom rada

Tijekom životnog vijeka električnog vozila komponente su izložene mehaničkom naprezanju, vibracijama i čimbenicima okoline. Komponente lijevane pod tlakom koje su pravilno dizajnirane i proizvedene imaju tendenciju zadržati stabilna mehanička svojstva tijekom vremena. Dosljedna mikrostruktura i kontrolirane razine grešaka pridonose predvidljivim performansama, smanjujući vjerojatnost neočekivane degradacije čvrstoće tijekom dugotrajne uporabe.

Budući trendovi u EV lijevanju pod pritiskom i optimizaciji čvrstoće

Napredak u velikom lijevanju pod pritiskom, koji se ponekad naziva integriranim ili mega lijevanjem, utječe na upravljanje mehaničkom čvrstoćom u električnim vozilima. Veći jednodijelni odljevci smanjuju broj dijelova i spojeva, što može poboljšati kontinuitet strukture. Očekuje se da će kontinuirani razvoj tehnologije legura, alata za simulaciju i kontrole procesa dodatno poboljšati odnos između tlačnog lijevanja i mehaničke čvrstoće u budućim dizajnima električnih vozila.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.