Je li jačina dijelova alata za napajanje aluminijske legure dovoljna za ispunjavanje zahtjeva operacija visokog opterećenja?

03-06-2025 Osnovne karakteristike čvrstoće dijelova aluminijske legure u postupku lijevanja u dielju

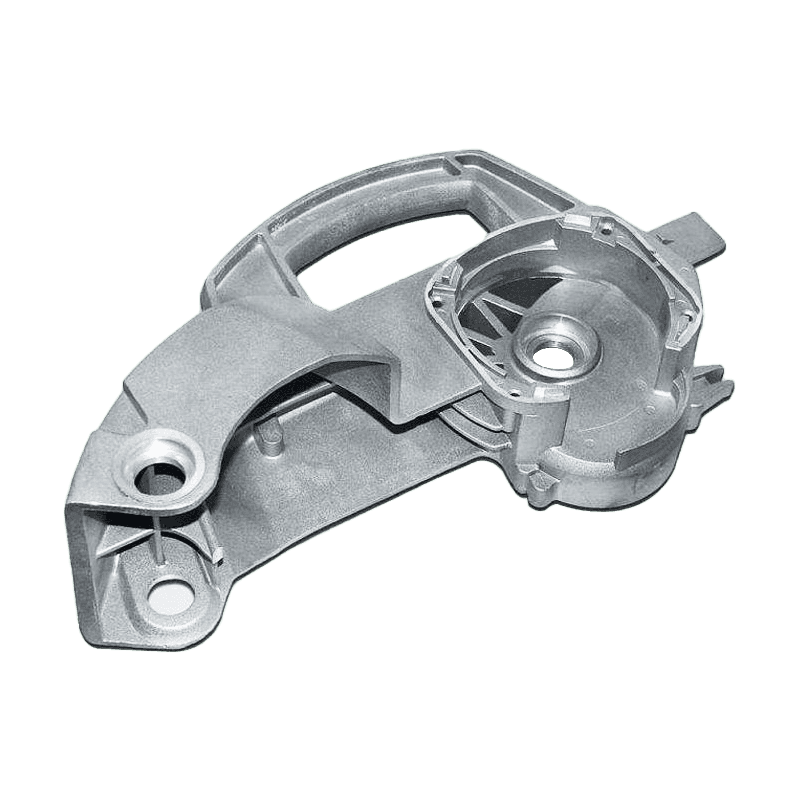

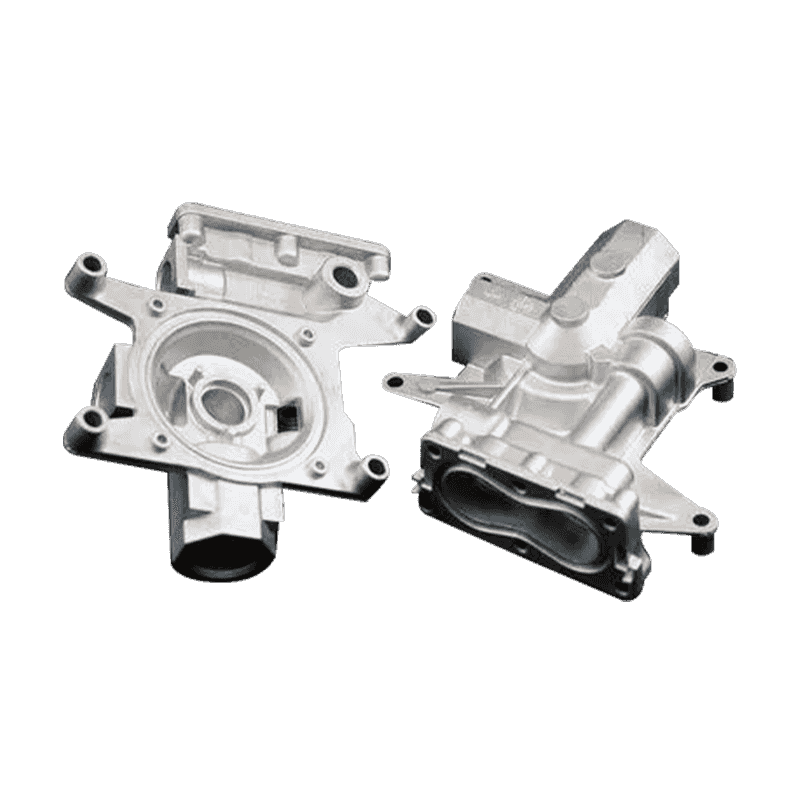

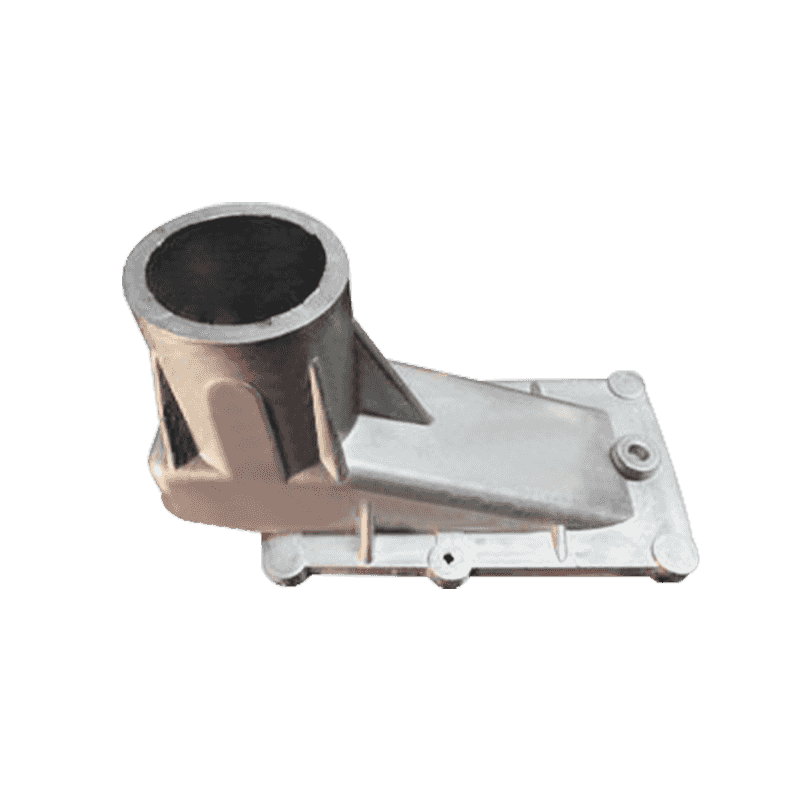

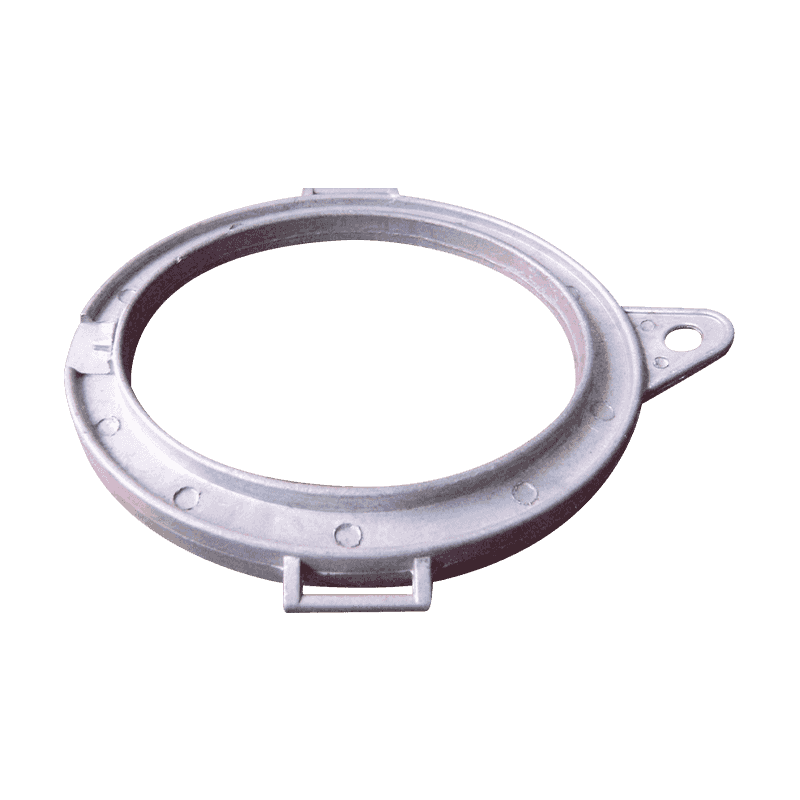

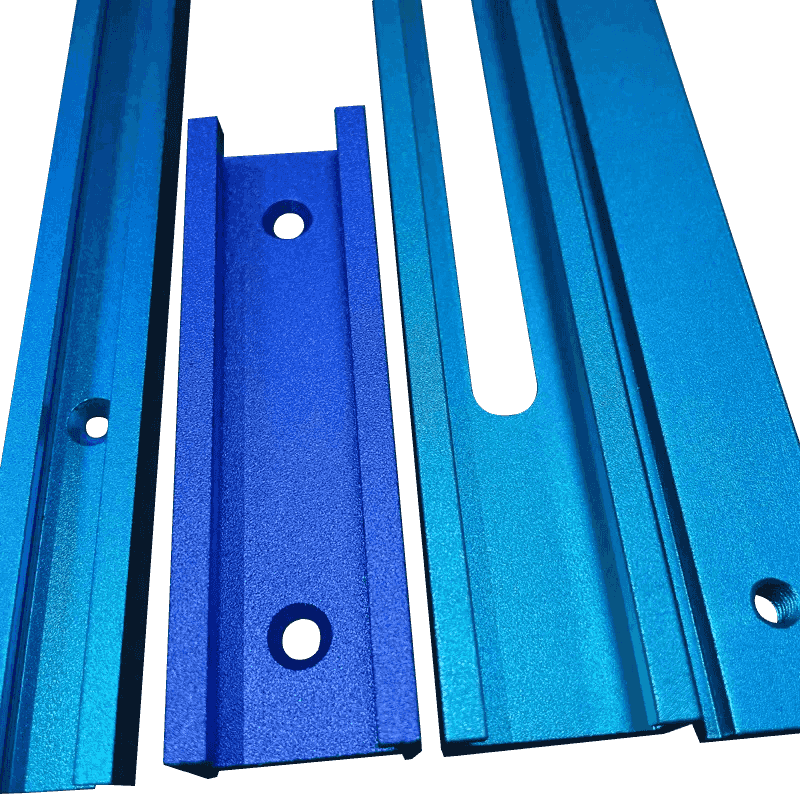

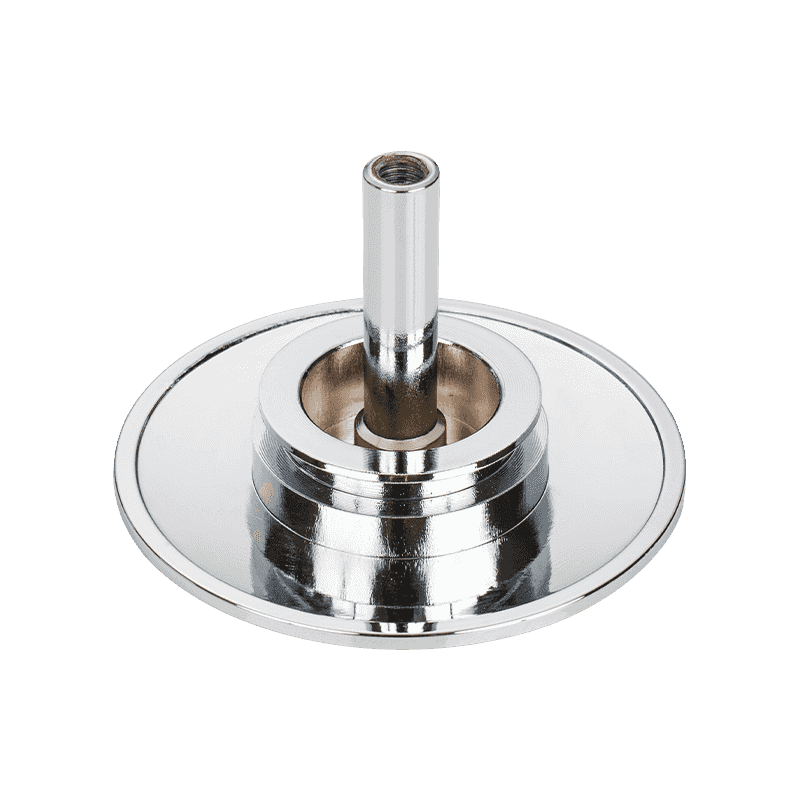

Aluminijske legure die-kasting široko se koriste u kućištu alata i unutarnjim strukturnim dijelovima zbog njihove niske gustoće, svjetlosne strukture i visoke učinkovitosti oblikovanja. Uobičajeni materijali kao što su ADC12, A380, ALSI9CU3 itd. Imaju dobru vlačnu čvrstoću i otpornost na udarce. Iako je apsolutna čvrstoća aluminijske legure niža od kovanog čelika ili nehrđajućeg čelika, jaz u opterećenju može se nadoknaditi raspodjelom debljine stijenke, rasporedom rebra itd. Tijekom dizajna. Za kućište, zaštitnu strukturu ili dijelove električnih alata koji nose pritisak, njihova osnovna čvrstoća mogu udovoljiti mehaničkim zahtjevima potrebnim za svakodnevnu upotrebu.

Utjecaj strukturnog dizajna i raspodjele sile na performanse snage

Kasting matrice mora razmotriti načela strukturne ujednačenosti i disperzije stresa tijekom dizajna. Koncentracija naprezanja može se smanjiti jačanjem rebara, potpornih rebara ili prijelaza fileta, poboljšavajući na taj način ukupni kapacitet opterećenja. Dijelovi koji se lijepe u električnim alatima obično moraju izdržati povremene vibracije, visoku frekvenciju rotacije i utjecaj reakcijske sile. Stoga, razumni strukturni dizajn nije samo ključ za poboljšanje performansi opterećenja, već je i izravno povezan sa stabilnošću dijelova tijekom uporabe.

Utjecaj kvalitete lijevanja na matricu na konzistenciju čvrstoće

Ako se tijekom postupka lijevanja ulijevanja pojavljuju rupe za skupljanje, pore, hladnoće i ostale oštećenja, utjecati će utjecati na kompaktnost unutarnje strukture dijelova, što je rezultiralo smanjenjem lokalne čvrstoće. Da bi se osigurala kvaliteta dijelova koji se lijeva, potrebno je kontrolirati ključne parametre procesa kao što su temperatura kalupa, brzina ulijevanja legura, ispušni sustav i dizajn kalupa. Gotove dijelove obično treba provjeriti otkrivanjem rendgenskih zraka, metalografskom analizom ili mehaničkim ispitivanjem kako bi se provjerila njihova raspodjela snage. U masovnoj proizvodnji, kontroliranost postupka lijevanja matrice od velikog je značaja kako bi se osigurala konzistentnost ukupne snage.

Granice nanošenja prikladne za scenarije visokog opterećenja

Iako se dijelovi aluminijske legure od lijevanih lijevanim aluminijem naširoko koriste u kućištu prijenosa, prednjoj stražnjoj ploči, zupčanoj šupljini i drugim dijelovima električnih alata, neke se strukture i dalje mogu suočiti s nedovoljnim problemima čvrstoće ili deformacije u okruženjima visokog frekvencija, visokog utjecaja i visokotemperaturnih okruženja. Na primjer, teški industrijski strojevi za bušenje, udarni ključevi i ostale operacije visokog intenziteta i dugi radni ciklusi postavljaju veće potrebe na umor performansi dijelova. U takvim je scenarijima često potrebno uskladiti ojačane aluminijske legurne materijale ili poboljšati mehanička svojstva kroz toplinsku obradu, infiltraciju i druge metode.

U kombinaciji s postupkom nakon obrade kako bi se optimizirao performanse snage

Da bi se dodatno poboljšala snaga, odljevi aluminijskog legura često koriste T5 ili T6 postupak toplinske obrade kako bi se taložila i očvrsnula elemente SI i CU u organizaciji. Istodobno će se neki ključni dijelovi nadopuniti mehaničkom obradom kako bi se osigurala točnost veze i mehanička stabilnost. U pogledu površinskog obrade, procesi poput anodizacije i elektroforetskog premaza ne samo da pomažu u poboljšanju otpornosti na koroziju, već i pružaju određenu zaštitu puferiranja od utjecaja vanjske sile.

Učinkovitost aplikacije u stvarnim slučajevima

U stvarnim aplikacijama za proizvod, kao što je određeni model ručnog kutnog brusilice, njegova prednja školjka koristi ADC12 matrice. Provjereno je da ova struktura može stabilno teći stotinama sati u vibracijskom okruženju velike brzine bez očiglednih pukotina ili deformacija. Osim toga, u strukturi školjke visokofrekventnih rastavljanja i montažnih električnih ključa, aluminijske legure od lijevanih lijevanih također se široko koriste, a zahtjevi torzije i otpornosti na kompresiju ispunjavaju se kroz kontrolu položaja rebra i debljine. .

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.