Uloga razmatranja male težine u tlačno lijevanim automobilskim dijelovima od legure cinka Lagani dizajn postao je važan smjer u razvoju automobi...

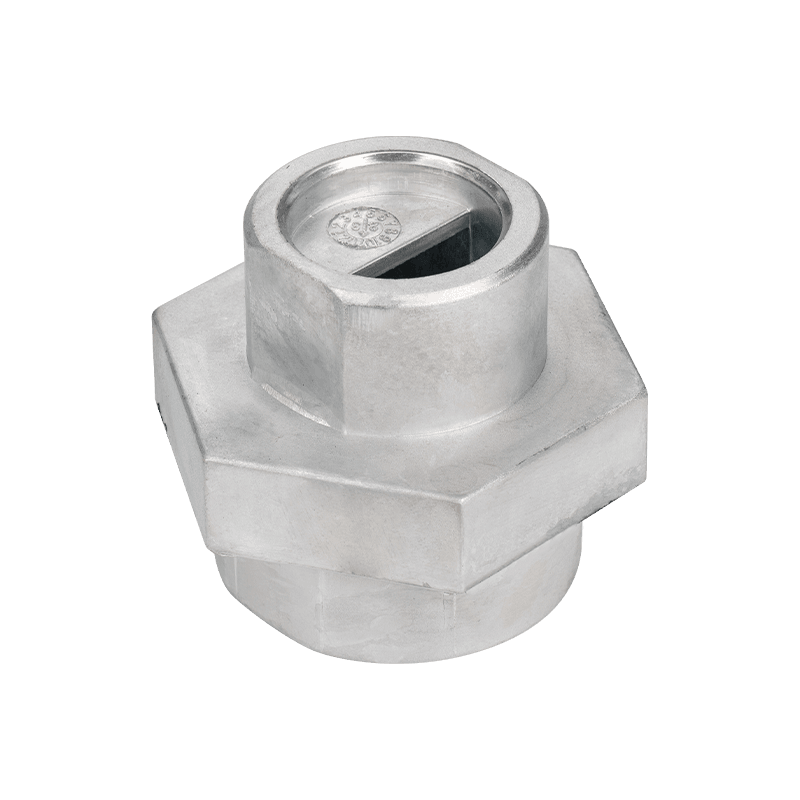

Pročitajte višeAluminijska legura za nosač die kasting

Karakteristike nosača aluminijskih legura čine ih prvi izbor za korisnike. Prije svega, aluminijska legura ima karakteristike lagane težine i velike čvrstoće, a može nositi razne teške elektroničke uređaje, poput prijenosnih računala, tableta i pametnih televizora. U usporedbi s tradicionalnim metalima, aluminijska legura ima malu gustoću, laganu težinu, ali veću čvrstoću, što omogućava da nosač čvrsto podržava uređaj, istovremeno smanjujući korisnikov osjećaj težine i poboljšava pokretljivost.

Aluminijska legura ima dobru otpornost na koroziju i otpornost na oksidaciju. U dnevnim okruženjima aluminijska legura može učinkovito odoljeti oksidaciji i koroziji, osiguravajući stabilnost i radni vijek trajanja dugoročne upotrebe. Ova značajka omogućuje nosačima aluminijskih legura za održavanje stabilnosti u različitim okruženjima i na njih ne mogu lako utjecati vanjski čimbenici.

Osim toga, aluminijska legura ima dobru toplinsku vodljivost, koja može učinkovito rasipati toplinu i spriječiti pregrijavanje uređaja. Ova je značajka osobito važna kada dugo koristite elektroničke uređaje, što može osigurati uobičajeni rad opreme i produžiti radni vijek opreme.

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

-

-

Dimenzionalna točnost u lijevanju olova pod pritiskom Lijevanje pod pritiskom od olova poznato je po svojoj sposobnosti postizanja visoke dimenz...

Pročitajte više -

Pregled nosača aluminijskih profila Nosači aluminijskih profila naširoko su korištene komponente u raznim konstrukcijskim i mehaničkim primjenam...

Pročitajte više -

Mehanička čvrstoća lijevanog cinka pod pritiskom u konstrukcijskim primjenama Lijevanje cinka pod pritiskom široko se koristi u raznim industrij...

Pročitajte više -

Metode vizualne inspekcije Vizualni pregled služi kao prva linija procjene kvalitete za aluminijski tlačni odljevci . Inspektori t...

Pročitajte više

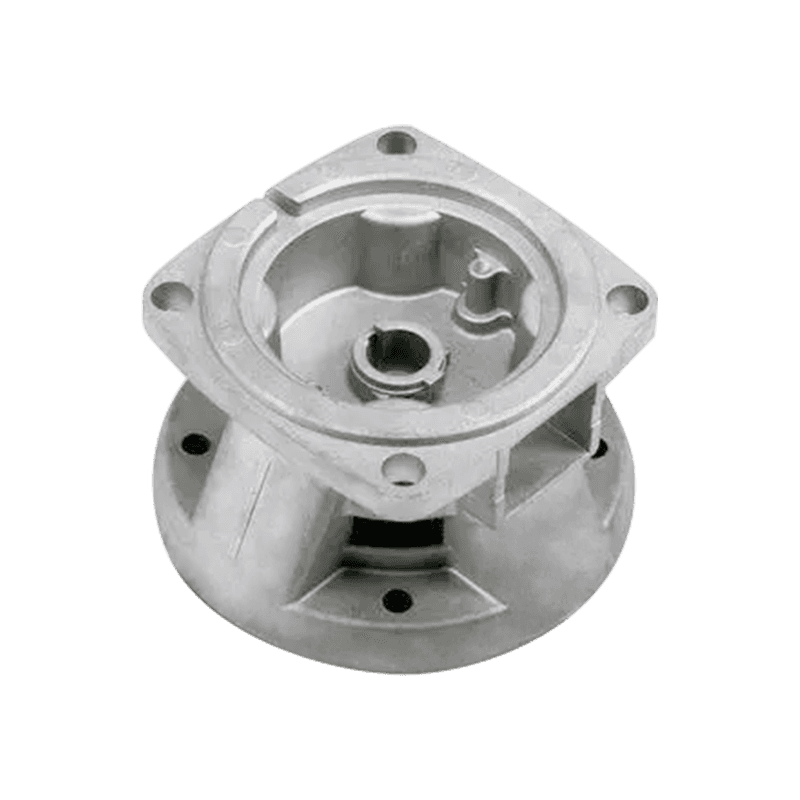

Zašto je točnost aluminijske legurne nosača umrla tako visoko?

U području obrade metala preciznost je jedan od važnih kriterija za mjerenje kvalitete proizvoda. Aluminijska legura za nosač die kasting je napredna tehnologija oblikovanja metala poznata po izuzetno visokoj preciznosti i široko se koristi u automobilima, zrakoplovnim, elektroničkim komunikacijama i drugim poljima.

1. Kalup je jezgra komponenta u postupku lijevanja. Njegova točnost dizajna izravno određuje točnost konačnog proizvoda. U postupku lijevanja aluminijske legure, kalup se proizvodi pomoću opreme i tehnologije visokog preciznog obrade, kao što su CNC (računalna numerička kontrola) obrađivanih centara i električne obrade za ispuštanje, itd., Ova oprema može precizno obraditi različite dijelove kalupa u skladu s dizajnerskim crtežima, osiguravajući da se dimenzionalno preciznost i oblik oblika.

Dizajn kalupa također se potpuno razmatra karakteristike fluidnosti i učvršćivanja aluminijske legure. Optimiziranjem dizajna kanala protoka kalupa, ispušnog sustava i sustava hlađenja, može osigurati da rastopljena aluminijska legura ispuni kalup brzo i ravnomjerno pod visokim tlakom, smanjujući mjehuriće i skupljanje. Defekti poput rupa, poboljšavajući na taj način točnost i kvalitetu površine proizvoda.

2. Kontrola procesa bacanja aluminijske legure legure ključna je veza za postizanje visoke preciznosti. Tijekom postupka lijevanja, potrebno je strogo kontrolirati više parametara procesa, kao što su tlak ubrizgavanja, brzina ubrizgavanja, temperatura plijesni, temperatura legure itd. Male promjene u tim parametrima mogu imati značajan utjecaj na točnost proizvoda. Kako bi se postigla precizna kontrola procesnih parametara, moderna oprema za lijevanje matrice opremljena je naprednim upravljačkim sustavima i senzorima. Ovi sustavi mogu pratiti i prilagoditi parametre procesa u stvarnom vremenu kako bi se osigurala stabilnost i dosljednost postupka lijevanja. Iskusni operatori također će nadzirati i prilagoditi parametre procesa na temelju stvarnih uvjeta. Parametri procesa su prilagođeni u skladu s proizvodnom situacijom kako bi se postigao najbolji efekt lijevanja.

3. Aluminijska legura je glavni materijal zasučenih nosača. Njegova izvrsna fizička i kemijska svojstva pružaju snažnu potporu visoko preciznom lijevanju. Aluminijska legura ima dobru svojstva fluidnosti i punjenja, a može brzo i ravnomjerno napuniti sve uglove kalupa pod visokim tlakom, smanjujući nedostatke uzrokovane nedovoljnim punjenjem. Smanjivanje aluminijske legure je relativno malo, što pomaže u smanjenju oštećenja uzrokovanih učvršćivanjem. Zbog dimenzionalnog odstupanja uzrokovanog skupljanjem, aluminijska legura također ima dobra svojstva toplinske vodljivosti, koja mogu brzo prenijeti toplinu u kalup, ubrzati postupak očvršćivanja i dodatno poboljšati točnost i kvalitetu površine proizvoda.

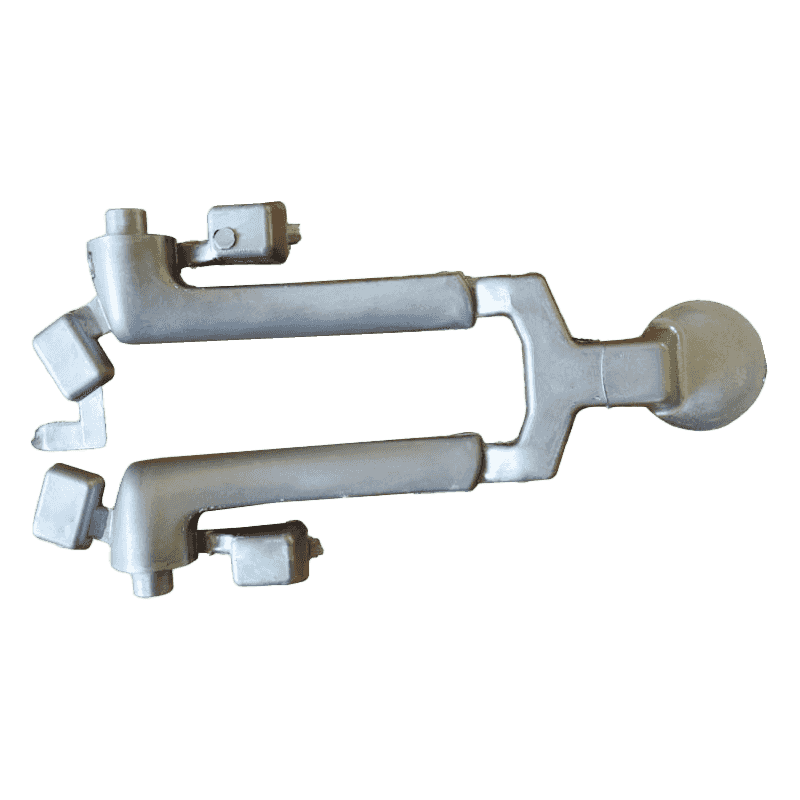

4. Nakon Demouldinga, dirljivi dijelovi koji se lijeva moraju proći kroz niz naknadnih postupaka obrade, kao što su uklanjanje uklanjanja, mljevenje, toplinska obrada itd. Da bi se dodatno poboljšala točnost i performanse proizvoda. U aluminijskom nosaču legura legura, ovi sljedeći koraci obrade također se pažljivo upravljaju kako bi se osigurala konačna točnost proizvoda.

Procesi debljine i mljevenja mogu ukloniti sitne grebene i depresije na površini odljevaka matrice, čineći njihove površine laskavim i glatkijim. Ovi se procesi obično izvode pomoću opreme i alata s visokom preciznom obradom kako bi se osigurale dosljedne i ujednačene količine uklanjanja. Operatori također izvršavaju fino brušenje prema specifičnim zahtjevima proizvoda kako bi postigli veću kvalitetu površine. Proces toplinske obrade poboljšava mehanička svojstva i stabilnost aluminijske legure promjenom njegove unutarnje strukture. Tijekom postupka toplinske obrade, parametri poput temperature grijanja, vremena zadržavanja i brzine hlađenja moraju se strogo kontrolirati kako bi se osiguralo da performanse aluminijske legure ispunjavaju očekivane zahtjeve. Toplinska obrada također može ukloniti zaostali stres i strukturne nedostatke unutar lijevanja matrice, što dodatno poboljšava njegovu točnost i stabilnost.

5. Kako bi se osiguralo da točnost aluminijske legure za nosače lijeva ispunjava dizajnerske zahtjeve, također je potrebno strogo ispitivanje kvalitete. Pregled kvalitete traje tijekom cijelog procesa proizvodnje, uključujući inspekciju sirovina, inspekciju kalupa, praćenje procesa lijevanja i gotov pregled proizvoda. U gotovom pregledu proizvoda, visoko precizna mjerna oprema kao što su trodimenzionalni koordinatni mjerni strojevi i projektori obično se koriste za otkrivanje točnosti dimenziona i točnosti oblika dijelova koji se lijepe. Ovi uređaji mogu precizno izmjeriti različite dimenzionalne parametre i oblikovanja odstupanja dijelova koji se lijepe matrice, te ih usporediti s dizajnerskom komparativnom analizom. Kroz strogu inspekciju kvalitete, problemi u proizvodnom procesu mogu se otkriti i ispraviti na vrijeme, osiguravajući da točnost i kvaliteta proizvoda udovoljavaju zahtjevima kupaca.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.