Uloga razmatranja male težine u tlačno lijevanim automobilskim dijelovima od legure cinka Lagani dizajn postao je važan smjer u razvoju automobi...

Pročitajte višeAluminijska legura lampica dijelovi serije

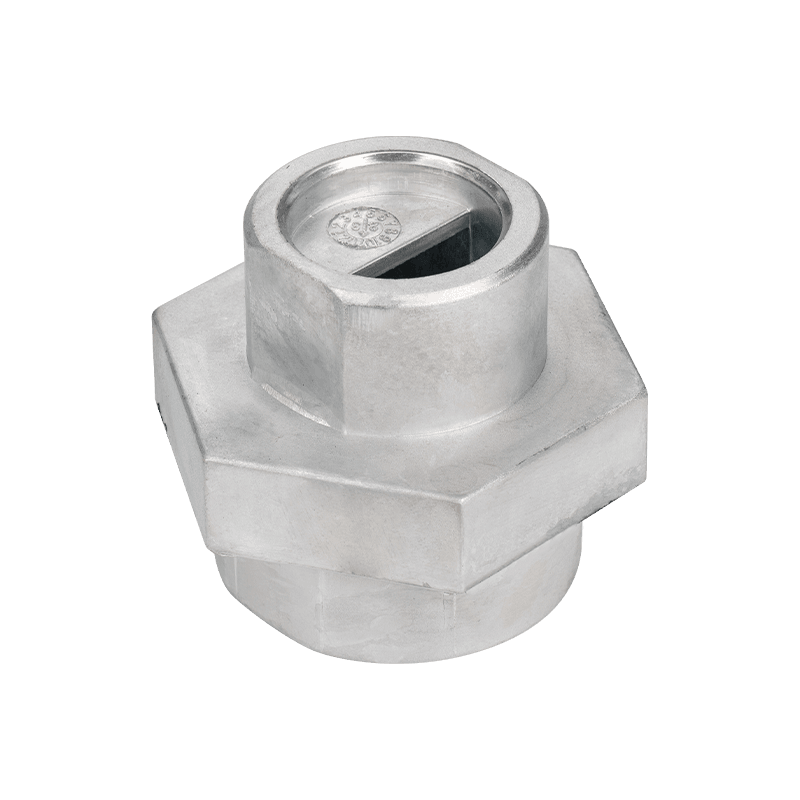

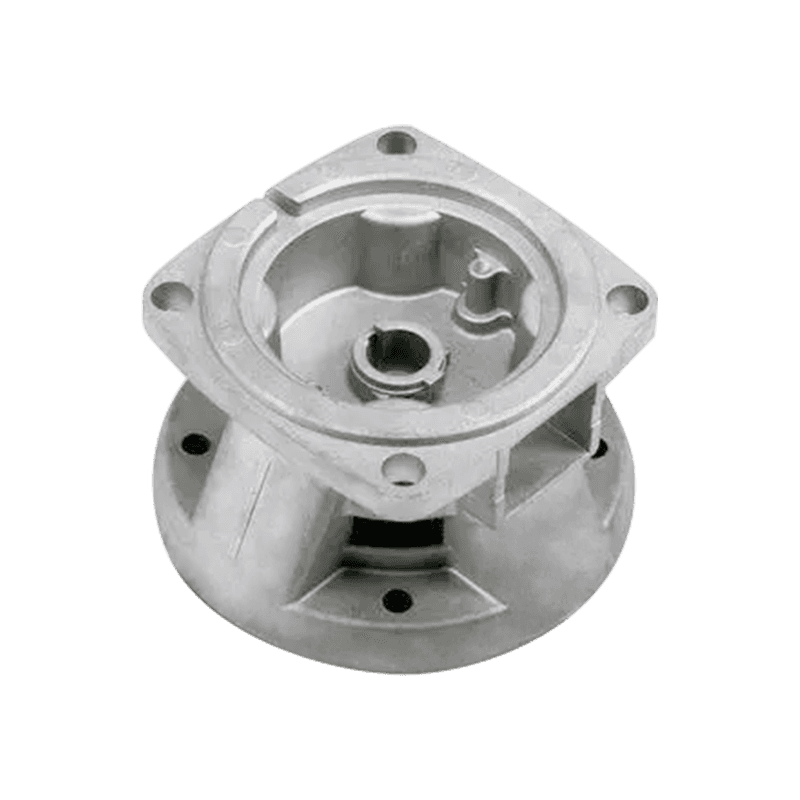

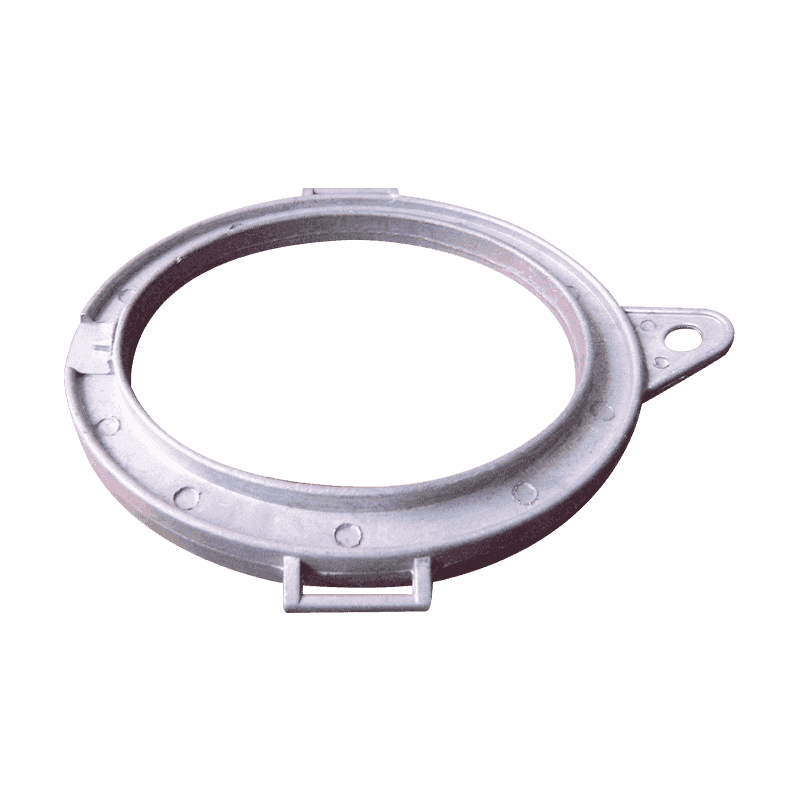

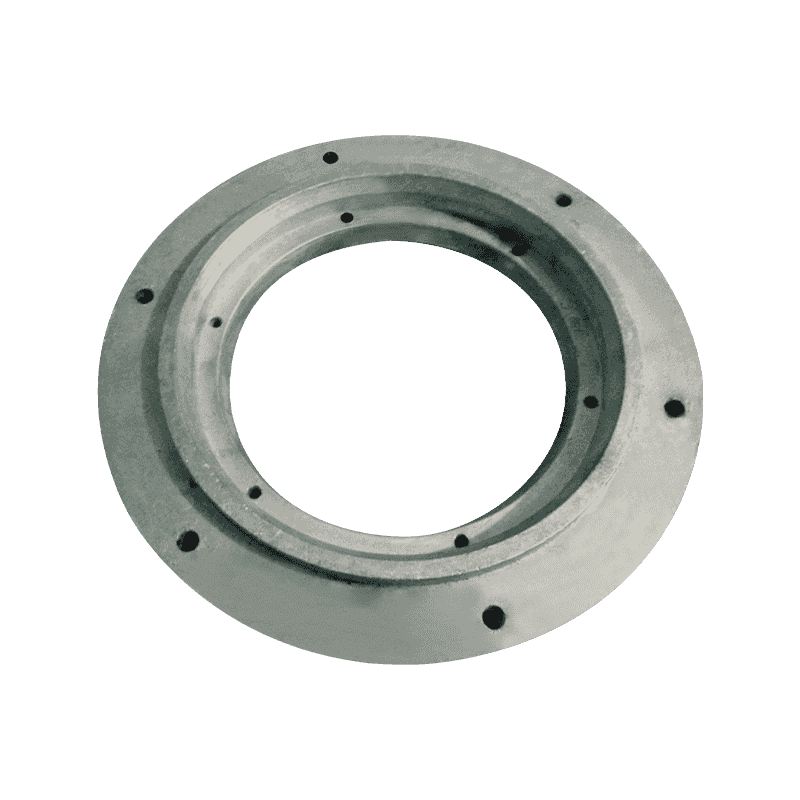

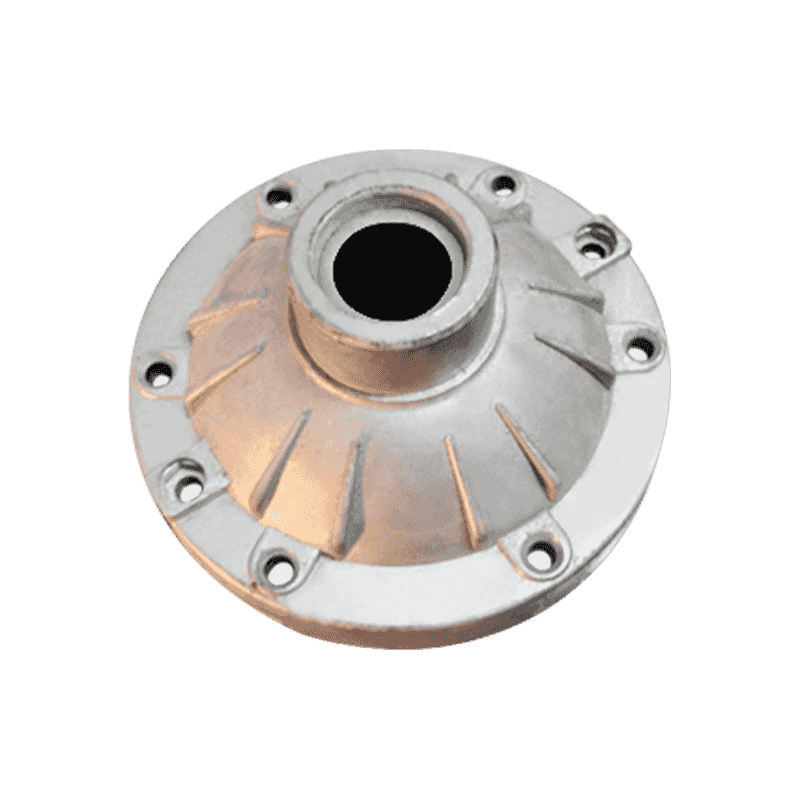

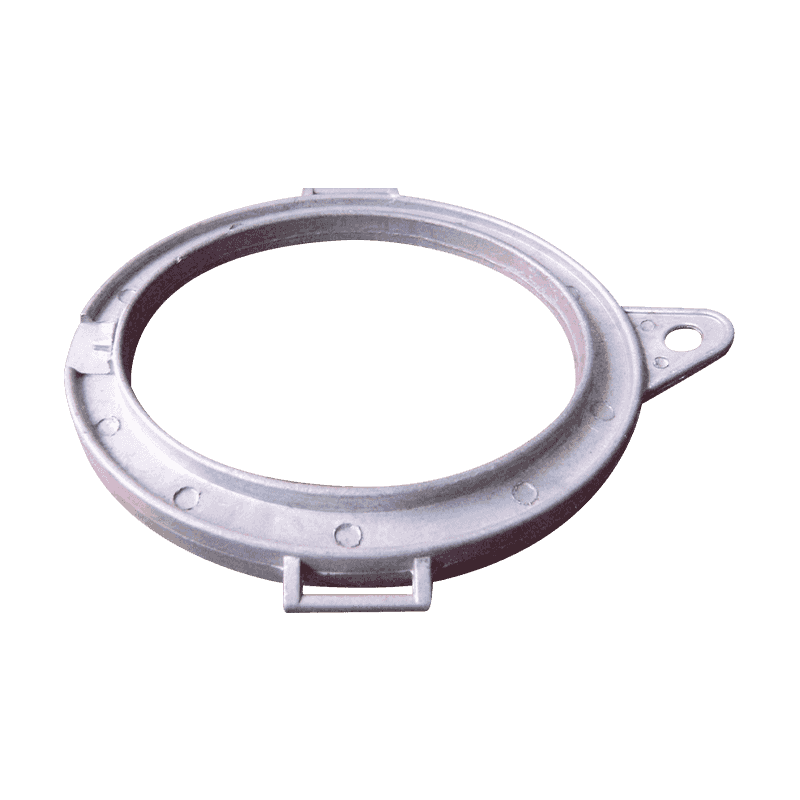

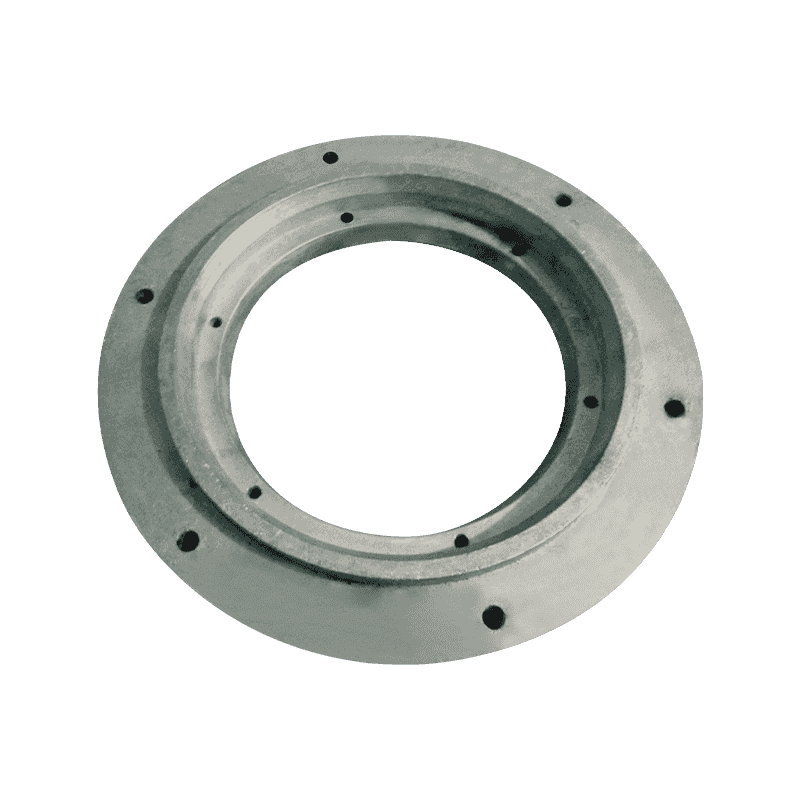

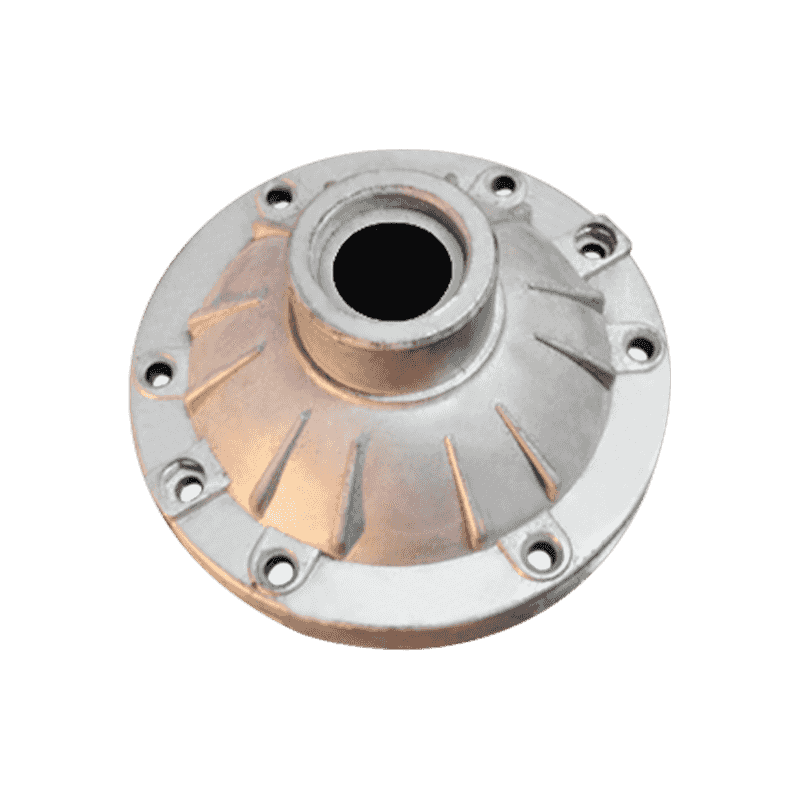

Uz kontinuirani napredak moderne tehnologije rasvjete i sve većih estetskih potreba potrošača, pribor za sedmice od aluminijske legure postao je dugo očekivani izbor u industriji rasvjete. Ovi dodaci ne samo da donose kreativniji prostor u dizajn svjetiljki, već i osiguravaju praktičnost i trajnost svjetiljki.

Materijali od aluminijskih legura postali su preferirani materijal za proizvodnju pribora za sjenilo zbog njihove lagane težine, otpornosti na koroziju i lagane obrade. Kroz preciznu tehnologiju lijevanja i prerade, proizvođači mogu stvoriti aluminijske legurne pribor za sedmice s različitim oblicima i glatkim površinama kako bi zadovoljili potrebe različitih scenarija rasvjete.

U pogledu dizajna, dodaci za aluminijsku leguru pokazuju izuzetno veliku fleksibilnost. Bilo da se radi o modernom minimalističkom stilu, retro europskom stilu ili kineskom klasičnom stilu, to se može postići kroz različite aluminijske legurne dodatke za sedmice. Osim toga, može se prilagoditi prema kupcu koji treba pružiti uistinu personalizirane usluge prilagodbe.

Pored prednosti dizajna, dodaci za aluminijske legure za aluminijske legure također se dobro snalaze u praktičnosti. Oni mogu učinkovito zaštititi izvor svjetlosti, spriječiti zagađenje odsjaja i svjetla i korisnicima pružiti ugodno okruženje za osvjetljenje. Istodobno, izvrsne performanse raspršivanja topline također osiguravaju dugoročni stabilan rad svjetiljke i produžuje radni vijek svjetiljke.

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

-

-

Dimenzionalna točnost u lijevanju olova pod pritiskom Lijevanje pod pritiskom od olova poznato je po svojoj sposobnosti postizanja visoke dimenz...

Pročitajte više -

Pregled nosača aluminijskih profila Nosači aluminijskih profila naširoko su korištene komponente u raznim konstrukcijskim i mehaničkim primjenam...

Pročitajte više -

Mehanička čvrstoća lijevanog cinka pod pritiskom u konstrukcijskim primjenama Lijevanje cinka pod pritiskom široko se koristi u raznim industrij...

Pročitajte više -

Metode vizualne inspekcije Vizualni pregled služi kao prva linija procjene kvalitete za aluminijski tlačni odljevci . Inspektori t...

Pročitajte više

Koji je specifični proizvodni proces Aluminijska legura lampica dijelovi serije ?

1. Odabir materijala od aluminijske legure

Odabir aluminijske legure prvi je i najvažniji korak u dijelovima serije za proizvodnju. Prema okruženju za upotrebu, dizajnerskim zahtjevima i troškovnim razmatranjima lampice, treba odabrati odgovarajuću stupnju aluminijske legure. Za dijelove sjena, aluminijske legure velike čvrstoće, dobru žilavost i nisku toplinsku ekspanzijsku koeficijentu prvi su izbor. Neke specifične ocjene aluminijske legure često se koriste za izradu dijelova sjenila sa složenim oblicima zbog njihovih dobrih lijevanja i mehaničkih svojstava.

2. Toplotna obrada

Da bi se poboljšala mehanička svojstva i svojstva obrade aluminijskih legura, sirovine se moraju tretirati toplinom. Toplinska obrada uglavnom uključuje dva koraka: liječenje otopine i liječenje starenja. Liječenje otopine zagrijava aluminijsku leguru na određenu temperaturu i održava je toplo neko vrijeme, tako da se elementi rastvora u leguri u potpunosti otopljeni u matrici kako bi se stvorila ujednačena čvrsta otopina. Naknadni tretman za starenje je da se toplo toplo neko vrijeme na nižoj temperaturi, tako da se elementi rastvora u čvrstoj otopini talože kao fino raspršena druga faza, poboljšavajući tako snagu i tvrdoću legure.

3. Proces obrade

Prema dizajnerskim crtežima i zahtjevima veličine dijelova sjenila, prazno je izrezan iz lima legure aluminijske legure liječene toplinom. Ovaj se korak obično provodi pomoću alata za piljenje. Potrebno je držati oštricu pile i kontrolirati brzinu rezanja i dubinu kako bi se osigurala točnost dimenzija i kvaliteta površine praznog. Glavna svrha grube obrade je ukloniti višak materijala iz prazne i formirati osnovni oblik radnog komada. Ova faza uključuje glodanje, okretanje i bušenje.

Mledanje: Upotrijebite stroj za mljevenje za mljevenje praznih, uklonite nepotrebne dijelove i preliminarno formirajte vanjsku konturu dijelova sjenila.

Okretanje: Za dijelove koji zahtijevaju cilindrične ili konusne površine, pomoću tokarilice koristite da biste postigli potrebnu točnost veličine i oblika.

Bušenje: Prema zahtjevima rupa na crtežima dizajna, upotrijebite stroj za bušenje za bušenje rupa u praznom. Ovaj korak zahtijeva kontrolu veličine, brzine bušenja i brzine dovoda bita kako bi se osigurala točnost veličine i položaja u rupi.

Polupniranje je daljnje poboljšanje dimenzijske točnosti i površinske kvalitete obrada na temelju grube obrade. Ova faza uglavnom uključuje procese kao što su mljevenje i električna obrada pražnjenja (EDM).

Mržinje: Upotrijebite brusilicu za mljevenje površine radnog komada kako biste uklonili tragove i provale ostavljene grubom obradom i poboljšali površinski završetak i ravan.

EDM: Za dijelove sa složenim oblicima, malim otvorima ili teško obraditi konvencionalnim metodama, koristi se tehnologija obrade elektrosponcije. EDM koristi lokalnu visoku temperaturu generiranu električnim iskričavim ispuštanjem kako bi se otopio ili ispario materijale kako bi se postigla precizna obrada.

Završetak je posljednji ključni postupak u proizvodnji dijelova lampica, s ciljem daljnjeg poboljšanja kvalitete površine i dimenzionalne točnosti radnog komada. Ova faza uključuje procese kao što su honiranje, poliranje i čišćenje.

HONING: Upotrijebite stroj za honiranje za uklanjanje sitnih provala i neravnih dijelova na površini obrazaca kako biste poboljšali glatkoću i finoću površine.

Poliranje: Upotrijebite stroj za poliranje za poliranje površine radnog komada kako biste postigli zrcalni završetak. Tijekom postupka poliranja potrebno je koristiti odgovarajuću pastu za poliranje i poliranje krpa kako bi se osigurao učinak poliranja.

Čišćenje: Posljednji korak je čišćenje onečišćenja poput rashladne tekućine, tekućine za rezanje i poliranja paste koja preostaje na površini radnog komada. Ultrazvučno metode čišćenja ili kemijskog čišćenja obično se koriste kako bi se osigurala čistoća površine obrazaca.

4. površinski tretman

Površinski tretman važno je sredstvo za poboljšanje kvalitete izgleda i korozije otpornosti dijelova aluminijske legure. Uobičajene metode obrade površine uključuju anodizaciju, prskanje i elektroplesa.

Anodiranje: Na površini aluminijske legure formira se gusti oksidni film elektrokemijskom metodom. Ovaj oksidni film nije samo lijep, već i ima snažnu otpornost na koroziju, koja može zaštititi supstrat aluminijske legure od erozije prema vanjskom okruženju.

PRIKAJI: prskajte jedan ili više slojeva boje na površinu aluminijske legure kako biste promijenili boju izgleda, povećali sjaj i poboljšali otpornost na koroziju. Prije prskanja, površinu obrazaca potrebno je prethodno obraditi, kao što su odmašćivanje, uklanjanje hrđe i fosfatiranje.

Elektroplana: Sloj metala (poput nikla, kroma itd.) Postaje se na površini aluminijske legure kako bi se poboljšala njegova otpornost na koroziju, otpornost na habanje i dekorativnost. Proces elektroplesa zahtijeva strogu kontrolu parametara kao što su sastav otopine, temperatura, gustoća struje itd. Da bi se osigurala kvaliteta i debljina premaza.

5. Pregled kvalitete i pakiranje

U završnoj fazi proizvodnog procesa potreban je strogi pregled dijelova serije aluminijske legure. To uključuje korištenje instrumenata kao što su koordinatni mjerni strojevi i testeri površinske hrapavosti za testiranje točnosti dimenzije, točnosti oblika i kvalitete površine radnog komada. Također je potreban vizualni pregled kako bi se osiguralo da radni komad nema oštećenja poput pukotina i pora.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.