Uloga razmatranja male težine u tlačno lijevanim automobilskim dijelovima od legure cinka Lagani dizajn postao je važan smjer u razvoju automobi...

Pročitajte višeAluminijska ekstruzija i obrada

Aluminijska ekstruzija i obrada uobičajeni su postupak prerade metala koji se koristi za proizvodnju različitih aluminijskih proizvoda. Aluminijska ekstruzija odnosi se na visokotlačnu ekstruziju aluminijskih materijala u proizvode željenih oblika i veličina kroz stroj za ekstrudiranje. Aluminijska obrada odnosi se na rezanje, bušenje, žigosanje, savijanje i druge procese obrade ekstrudiranih aluminijskih proizvoda kako bi zadovoljili specifične potrebe kupaca.

Aluminijska ekstruzija i obrada imaju brojne prednosti koje ga čine preferiranim procesom u proizvodnoj industriji. Prvo, aluminijski materijali su lagani, visoka i dobra plastičnost, zbog čega aluminijski proizvodi imaju dobru obradu, a pritom su lagani u težini i velike snage. Drugo, postupak ekstruzije i obrade aluminija relativno je jednostavan, što može postići veliku proizvodnju i poboljšati učinkovitost proizvodnje. Pored toga, aluminijska ekstruzija i obrada također imaju dobru kvalitetu i preciznost površine, što konačnom proizvodu daje lijep i rafinirani izgled.

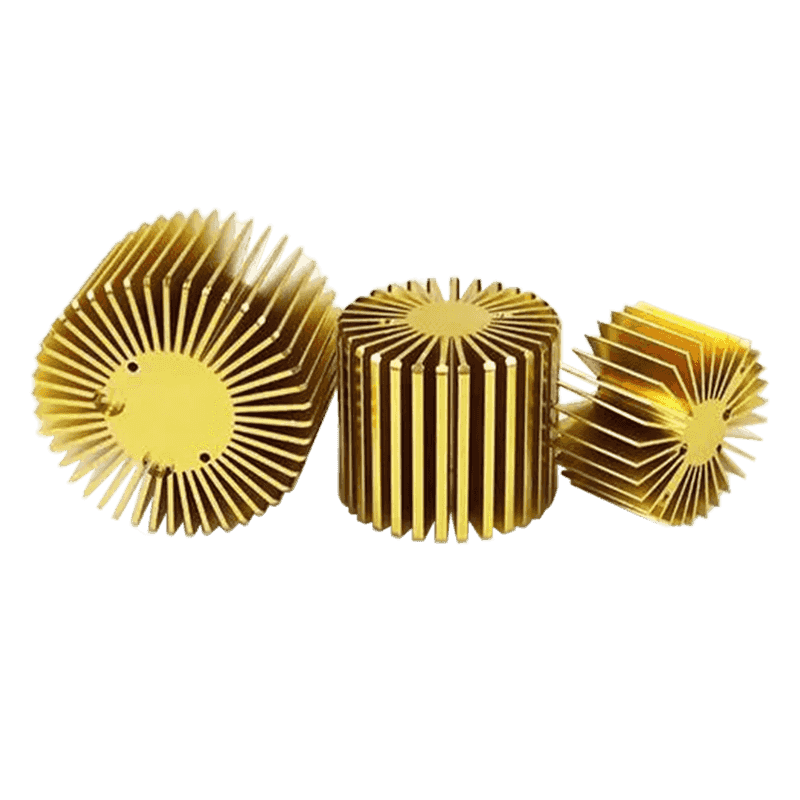

Aluminijska ekstruzija i obrada široko se koriste u različitim poljima, uključujući konstrukciju, automobile, zrakoplovstvo, elektroniku itd. U građevinskom polju, aluminijska ekstruzija i obrada mogu se koristiti za izradu okvira vrata i prozora, balkonske strukture, itd., Itd., Itd., Aluminum, aluminum, može se koristiti u aluminumu, a aluminum može biti korišten u proizvodnji aerišta, itd. Ekstruzija i obrada mogu se koristiti za proizvodnju krila zrakoplova, trupastih struktura itd. U polju elektronike, aluminijska ekstruzija i prerada mogu se koristiti za proizvodnju elektroničkih kućišta, radijatora itd.

Proizvodi za ekstruziju i preradu aluminija su raznoliki, a aluminijski proizvodi različitih oblika i veličina mogu se prilagoditi u skladu s potrebama kupca. Uobičajeni aluminijski ekstruzijski proizvodi i proizvodi za obradu uključuju aluminijske profile, aluminijske cijevi, aluminijske ploče, komponente profila aluminija itd. Ovi proizvodi imaju dobru snagu i otpornost na koroziju i mogu se koristiti u različitim scenarijima primjene.

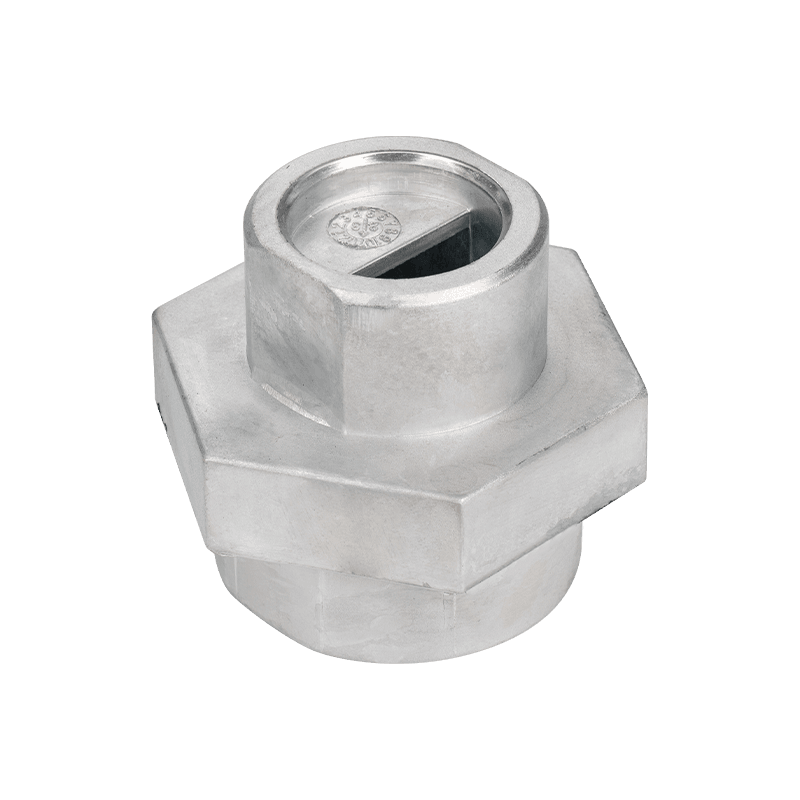

Aluminijski profil Elektronski priključci/ aluminijska rasvjeta

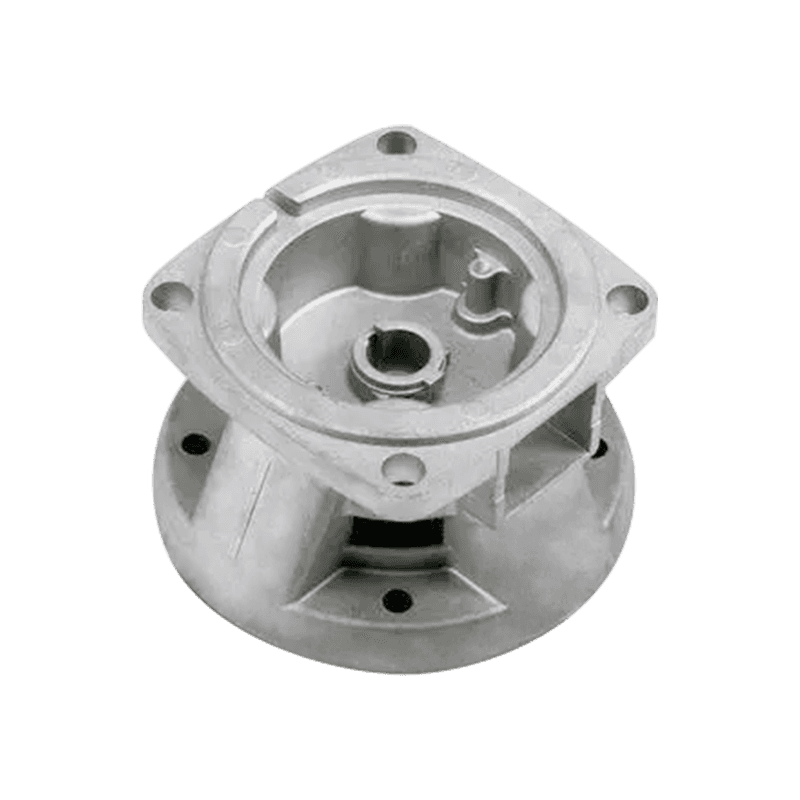

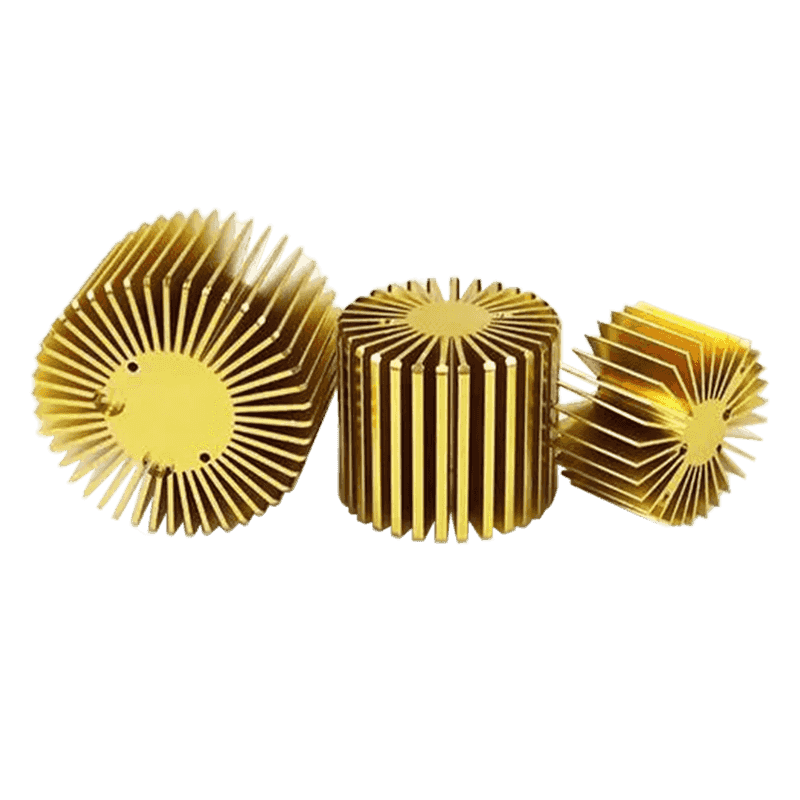

Aluminijski profil disipacije topline

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

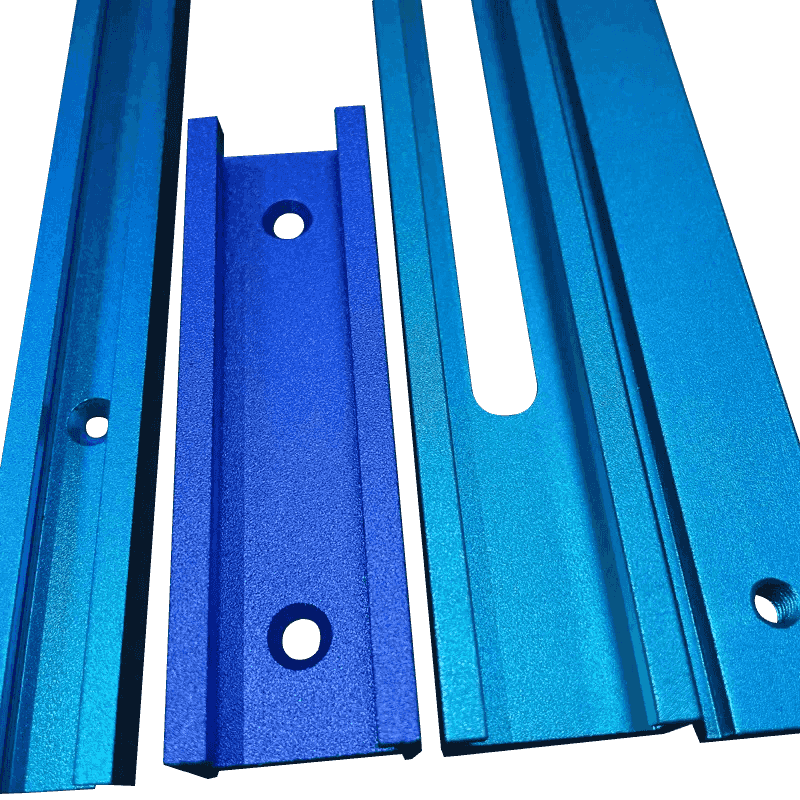

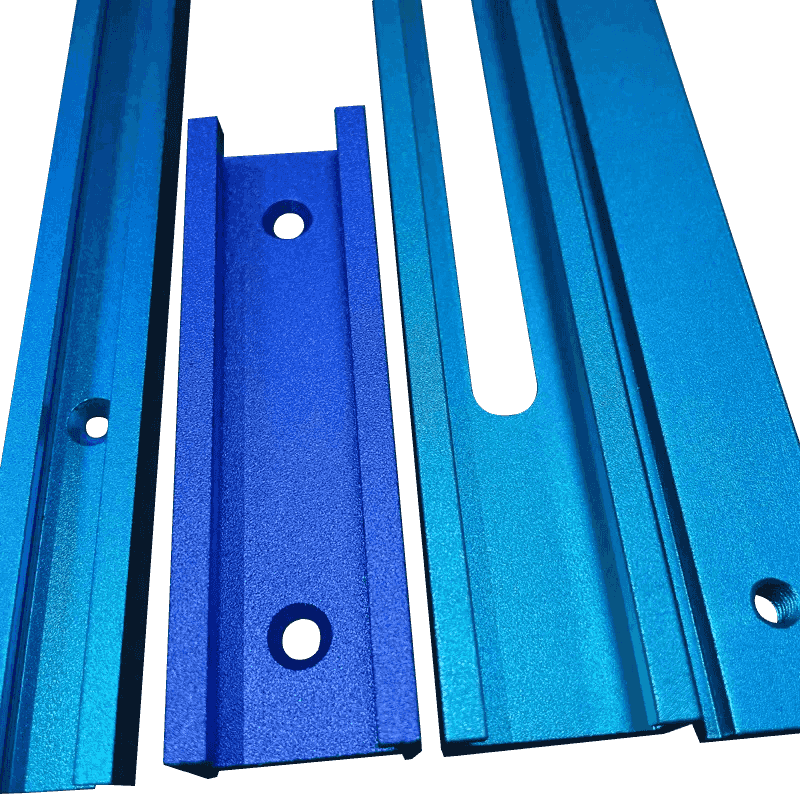

Aluminijska vrata i prozori/ nosač aluminijskog profila

Namještaj za aluminijski profil

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

Aluminijska vrata i prozori/ nosač aluminijskog profila

Namještaj za aluminijski profil

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

-

-

Dimenzionalna točnost u lijevanju olova pod pritiskom Lijevanje pod pritiskom od olova poznato je po svojoj sposobnosti postizanja visoke dimenz...

Pročitajte više -

Pregled nosača aluminijskih profila Nosači aluminijskih profila naširoko su korištene komponente u raznim konstrukcijskim i mehaničkim primjenam...

Pročitajte više -

Mehanička čvrstoća lijevanog cinka pod pritiskom u konstrukcijskim primjenama Lijevanje cinka pod pritiskom široko se koristi u raznim industrij...

Pročitajte više -

Metode vizualne inspekcije Vizualni pregled služi kao prva linija procjene kvalitete za aluminijski tlačni odljevci . Inspektori t...

Pročitajte više

Razumijevanje tehnologije ekstruzije aluminija: preciznost u proizvodnji

Prijave u arhitekturi i konstrukciji: unapređenje dizajna i strukturnog integriteta

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.