Uloga razmatranja male težine u tlačno lijevanim automobilskim dijelovima od legure cinka Lagani dizajn postao je važan smjer u razvoju automobi...

Pročitajte višeMehaničko uravnoteženje dijelova lijevanja

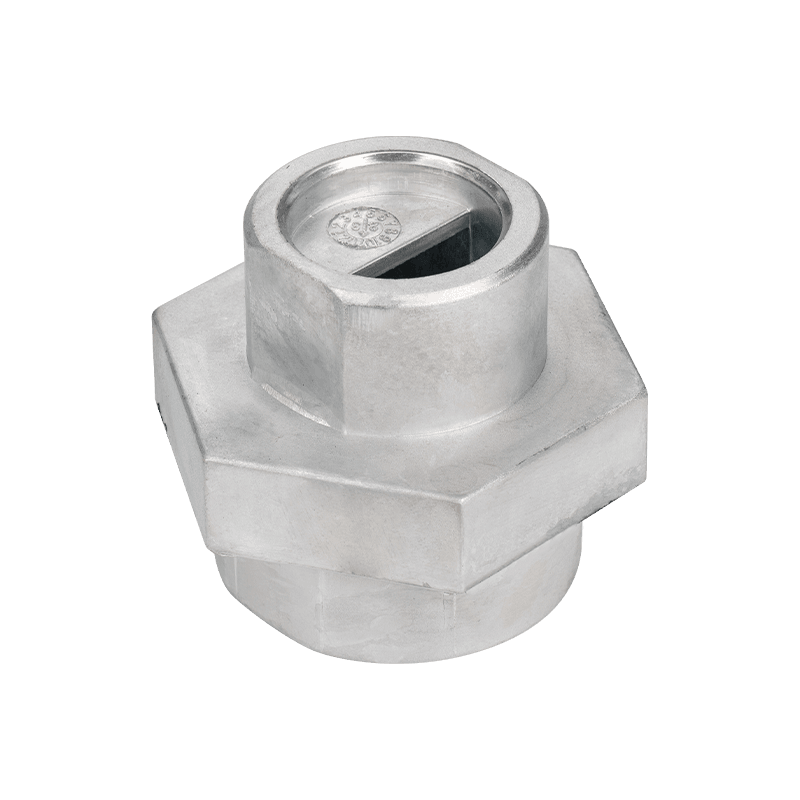

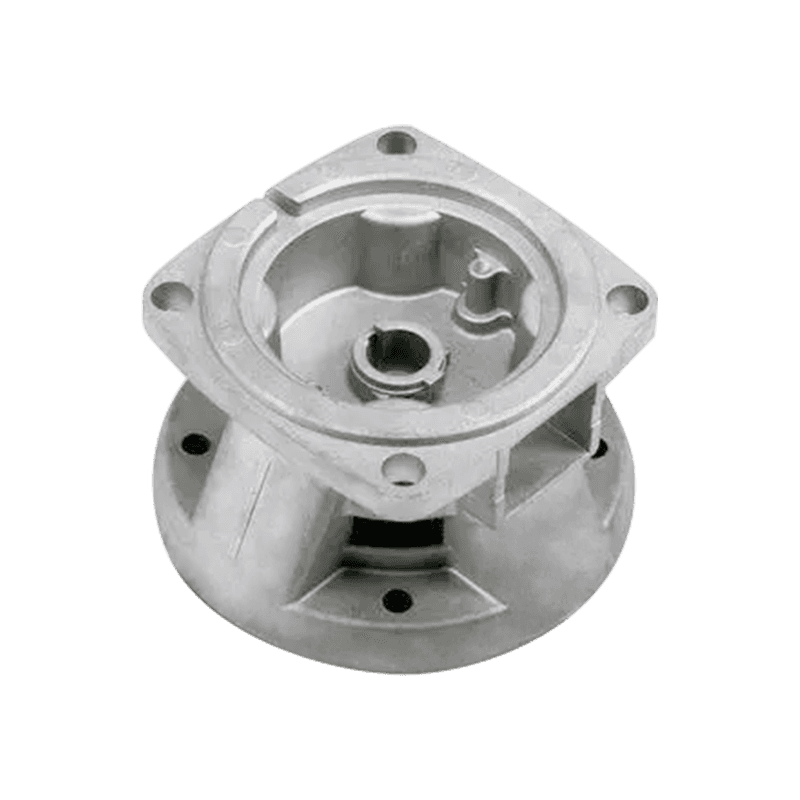

Mehanički dijelovi uravnoteženja igraju vitalnu ulogu u mehaničkoj opremi, pružajući potrebnu ravnotežu i stabilnost. Široko se koriste u više industrija, uključujući industrijsku proizvodnju, zrakoplovnu, automobilsku i energiju.

Glavna funkcija dijelova mehaničkih uravnoteženja je uklanjanje neravnoteže u rotirajućoj ili vibracijskoj opremi kako bi se osigurao normalan rad opreme. Neravnoteža može uzrokovati vibracije, buku, pa čak i oštećenja ili nesreće opreme. Pribor za mehaničko uravnoteženje održava ravnotežu opreme tijekom rada dodavanjem ili podešavanjem utega. Ovi dodaci obično su izrađeni od metalnih materijala kao što su željezo, čelik i aluminij kako bi se osiguralo da imaju dovoljnu čvrstoću i izdržljivost.

Prilikom odabira i instaliranja dodataka za mehaničku balansiranje, morate biti vrlo oprezni. Različite vrste opreme zahtijevaju različite vrste dodataka za uravnoteženje kako bi se osigurao najbolji učinak uravnoteženja. Prilikom odabira dodataka morate razmotriti čimbenike kao što su brzina rotacije, opterećenje i frekvencija vibracije opreme. Osim toga, ispravna instalacija je također ključni faktor kojim se osigurava da dodaci za uravnotežuju učinkovitu ulogu. Nepravilna instalacija može uzrokovati da pribor postane labav ili nestabilan, što zauzvrat utječe na učinak uravnoteženja opreme.

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

-

-

Dimenzionalna točnost u lijevanju olova pod pritiskom Lijevanje pod pritiskom od olova poznato je po svojoj sposobnosti postizanja visoke dimenz...

Pročitajte više -

Pregled nosača aluminijskih profila Nosači aluminijskih profila naširoko su korištene komponente u raznim konstrukcijskim i mehaničkim primjenam...

Pročitajte više -

Mehanička čvrstoća lijevanog cinka pod pritiskom u konstrukcijskim primjenama Lijevanje cinka pod pritiskom široko se koristi u raznim industrij...

Pročitajte više -

Metode vizualne inspekcije Vizualni pregled služi kao prva linija procjene kvalitete za aluminijski tlačni odljevci . Inspektori t...

Pročitajte više

Kako precizno kontrolirati debljinu stijenke mehaničkih uravnoteženja dijelova lijevanja kako bi se postigao najbolji efekt dinamičkog uravnoteženja?

U procesu proizvodnje Mehaničko uravnoteženje dijelova lijevanja , precizno kontrola debljine stijenke lijevanja jedan je od ključnih koraka kako bi se osigurao dinamički učinak uravnoteženja. Neravnomjernost debljine stijenke izravno će dovesti do pomaka središta mase, što će utjecati na performanse uravnoteženja tijekom rotacije ili pokreta. Da bi postigli najbolji učinak dinamičnog uravnoteženja, proizvođači moraju poduzeti niz preciznih mjera.

U fazi dizajna, napredni CAD/CAE softver treba koristiti za analizu 3D modeliranja i simulacije. Simuliranjem raspodjele napona, deformacije i središta položaja mase pod različitim debljinama stijenke, može se utvrditi optimalna shema dizajna debljine stijenke. Ovaj postupak zahtijeva da dizajneri imaju duboko mehaničko znanje i bogato praktično iskustvo te da mogu precizno predvidjeti i optimizirati strukturne performanse odljeva.

U fazi dizajna kalupa, kalup treba pažljivo izraditi u skladu s rezultatima dizajna debljine stijenke. Točnost kalupa izravno utječe na ujednačenost debljine stijenke lijevanja. Stoga su u procesu proizvodnje kalupa potrebni visoki precizni obradi i napredna tehnologija otkrivanja kako bi se osiguralo da parametri poput veličine šupljine kalupa i površinske hrapavosti udovoljavaju zahtjevima za dizajnom.

Tijekom procesa proizvodnje lijevanja, parametri procesa lijevanja matrica, poput temperature ulijevanja, tlaka, brzine i vremena hlađenja, također se moraju strogo kontrolirati. Ovi parametri imaju značajan utjecaj na postupak očvršćivanja, organizacijsku strukturu i ujednačenost lijevanja. Kroz ponovljena ispitivanja i optimizaciju utvrđeno je da je najbolja kombinacija parametara procesa koja postiže preciznu kontrolu debljine stijenke lijevanja.

Koji su posebni dizajni ili materijali potrebni za mehaničko uravnoteženje dijelova lijevanja kako bi se poboljšala njihova izdržljivost i stabilnost?

Kada se bavite scenarijima primjene rotacije velike brzine, Mehaničko uravnoteženje dijelova lijevanja Suočite se s izuzetno velikim radnim opterećenjima i oštrim radnim okruženjima. Kako bi osigurali njegovu izdržljivost i stabilnost, proizvođači moraju usvojiti niz posebnih dizajna ili materijala kako bi poboljšali performanse odljeva.

U pogledu dizajna, strukturna snaga i krutost lijevanja moraju se u potpunosti razmotriti. Optimiziranjem strukturnog dizajna, poput korištenja rebara za ojačanje i promjene oblika poprečnog presjeka, može se poboljšati deformacijski otpor i kapacitet lijevanja. Istodobno, središte masovnog položaja lijevanja mora se točno izračunati i prilagoditi kako bi se osiguralo da može održavati dinamičku ravnotežu tijekom rotacije velike brzine.

U pogledu odabira materijala, treba odabrati materijale s velikom čvrstoćom, visokom otpornošću habanja i visokim otporom umora. Na primjer, neki posebni legura čelika, nehrđajući čelici ili legure visoke temperature itd. Mogu održavati stabilne performanse u teškim okruženjima kao što su visoka temperatura, visoki tlak i velika brzina. Osim toga, kompozitni materijali ili tehnologija premaza mogu se razmotriti daljnjim poboljšanjem površinske tvrdoće i otpornosti na odljeve.

Pored dizajna i odabira materijala, optimizacija proizvodnih procesa također je važno sredstvo za poboljšanje trajnosti i stabilnosti odljeva. Usvajanjem napredne tehnologije zalijevanja matrica, procesa toplinske obrade i tehnologija površinskog obrade (poput pucanja, karburizacije i gašenja itd.), Organizacijske strukture odljevaka, mehaničkih svojstava i kvalitete površine materijala mogu se značajno poboljšati. Ove mjere pomažu u smanjenju vibracija, buke i trošenja odljeva tijekom rotacije velike brzine, produžujući tako svoj radni vijek i stabilnost.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.