Uloga razmatranja male težine u tlačno lijevanim automobilskim dijelovima od legure cinka Lagani dizajn postao je važan smjer u razvoju automobi...

Pročitajte višeMehanička težina dobivanje dijelova lijevanja za lijevanje

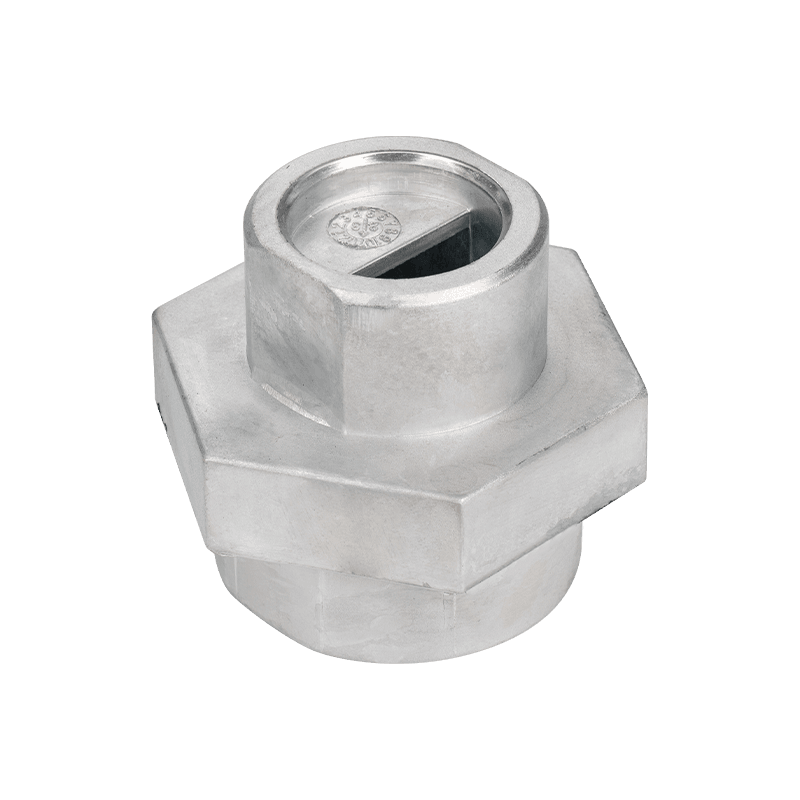

Dijelovi koji dobivaju mehaničku težinu su dodaci koji se posebno koriste za povećanje težine mehaničke opreme. Obično se izrađuju od materijala visoke gustoće kao što su olovo, volfram ili željezo kako bi se osigurala dodatna masa i stabilnost. Ovi se dijelovi široko koriste u područjima automobila, zrakoplovne, građevinske i industrijske opreme.

Glavna funkcija dijelova mehaničke težine je povećanje ukupne težine opreme. U nekim primjenama povećanje težine opreme može pružiti bolju stabilnost i ravnotežu. Na primjer, u industriji automobilske proizvodnje mehanički dijelovi debljanja često se koriste za poboljšanje performansi rukovanja i stabilnosti vožnje vozila. Povećavanjem ukupne težine vozila, naleti i trese vozila pri vožnju velikim brzinama ili susret s neravnim cestama mogu se smanjiti, poboljšavajući tako iskustvo vožnje i sigurnost.

Dijelovi koji dobivaju mehaničku težinu obično se mogu prilagoditi prema različitim potrebama. Prema specifičnim zahtjevima opreme, mogu se odabrati dijelovi debljanja različitih materijala i oblika. Na primjer, za aplikacije koje zahtijevaju debljanje velike gustoće mogu se odabrati dijelovi debljanja izrađenih od materijala poput olova ili volframa. Za dijelove debljanja koji zahtijevaju veći volumen mogu se odabrati dijelovi debljanja izrađenih od materijala poput željeza. Osim toga, oblik i veličina dijelova debljanja mogu se također dizajnirati i prilagoditi u skladu s stvarnim potrebama.

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

-

-

Dimenzionalna točnost u lijevanju olova pod pritiskom Lijevanje pod pritiskom od olova poznato je po svojoj sposobnosti postizanja visoke dimenz...

Pročitajte više -

Pregled nosača aluminijskih profila Nosači aluminijskih profila naširoko su korištene komponente u raznim konstrukcijskim i mehaničkim primjenam...

Pročitajte više -

Mehanička čvrstoća lijevanog cinka pod pritiskom u konstrukcijskim primjenama Lijevanje cinka pod pritiskom široko se koristi u raznim industrij...

Pročitajte više -

Metode vizualne inspekcije Vizualni pregled služi kao prva linija procjene kvalitete za aluminijski tlačni odljevci . Inspektori t...

Pročitajte više

Kada proizvodi mehanički odljevi s dodanom težinom, kako postići cilj povećanja težine uz održavanje ili poboljšanje mehaničkih svojstava?

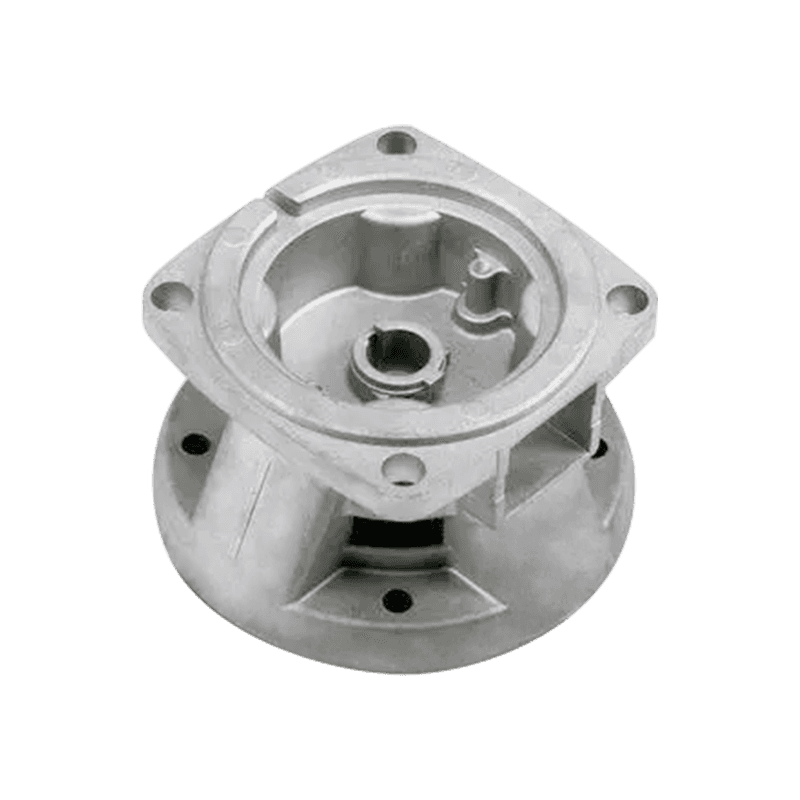

Pri proizvodnji mehaničke matrice s dodanom težinom , odabir pravog materijala ključan je za osiguravanje da proizvod ispunjava potrebe za težinom uz održavanje ili poboljšanje mehaničkih svojstava. Moramo razmotriti gustoću materijala, jer izravni način povećanja težine je odabir materijala s većom gustoćom. Međutim, jednostavno povećanje gustoće možda nije dovoljno da zadovolji sve zahtjeve za izvedbu, tako da faktori poput čvrstoće materijala, žilavosti, otpornosti na koroziju, toplinske stabilnosti i performansi obrade također trebaju biti sveobuhvatno.

Za mehaničke matrice s dodanom težinom, obično korišteni materijali uključuju aluminijske legure, legure cinka, legure magnezija i neke bakrene legure. Ovi materijali imaju dobra svojstva od lijevanja i strojnost, a mogu se formulirati prema različitim scenarijima primjene kako bi se postigla željena ravnoteža težine i performansi. Na primjer, za dijelove koji trebaju izdržati velika opterećenja, aluminijske legure ili bakrene legure visoke čvrstoće mogu se odabrati, a njihova se snaga može dodatno poboljšati kroz procese poput toplinske obrade; Za dijelove koji zahtijevaju dobru otpornost na koroziju, mogu se odabrati materijali otporni na koroziju s dodanim određenim legurama.

Kako bi se smanjili troškovi tijekom ispunjavanja potreba za težinom, mogu se razmotriti i kompozitni materijali ili višeslojni materijalni strukture. Kroz razumnu selekciju materijala i strukturni dizajn moguće je postići dvostruko poboljšanje težine i performansi mehanički ponderiranih odljevaka bez povećanja previše troškova.

U procesu lijevanja, kako optimizirati parametre procesa za kontrolu točnosti težine i unutarnje kvalitete mehanički ponderiranih odljevaka?

U postupku lijevanja matrice optimiziranje procesnih parametara važno je sredstvo za kontrolu točnosti težine i unutarnje kvalitete mehanički ponderirani matrici . Proces lijevanja na matrici uključuje više ključnih parametara, uključujući temperaturu ulijevanja, brzinu ulijevanja, tlak, vrijeme držanja i temperaturu plijesni, koji izravno utječu na kvalitetu oblikovanja, točnost težine i unutarnju strukturu lijevanja.

Da bi se postigla precizna kontrola težine i visokokvalitetna unutarnja struktura, prvo je potrebno odrediti odgovarajuću temperaturu ulijevanja i temperaturu plijesni. Previsoka temperatura ulijevanja uzrokovat će da metalna tekućina bude previše fluidna, a lako je proizvesti oštećenja poput šupljina i skupljanja; dok će preniska temperatura ulijevanja utjecati na kapacitet punjenja metalne tekućine i gustoću lijevanja. Temperatura kalupa utječe na brzinu hlađenja i proces kristalizacije lijevanja, a zatim utječe na njegovu unutarnju strukturu i performanse.

Prebrzo izlijevanje može uzrokovati da rastopljeni metal utječe na plijesan, što rezultira prskanjem i uvlačenjem zraka, što utječe na kvalitetu površine i unutarnju kvalitetu lijevanja; Ulijevanje previše sporo može uzrokovati nedovoljnu fluidnost rastopljenog metala, što utječe na integritet i točnost težine lijevanja. Tlak izravno utječe na sposobnost punjenja rastaljenog metala i gustoću lijevanja. Prekomjerni tlak može uzrokovati oštećenje kalupa ili deformacije lijevanja, dok premalo tlaka može uzrokovati oštećenja poput pora i skupljanja unutar lijeva.

Kontrola vremena zadržavanja je također presudna. Nedovoljno vrijeme zadržavanja može uzrokovati nepotpuno očvršćivanje unutar lijevanja, što rezultira oštećenjima kao što su šupljine skupljanja i skupljanje; Iako predugo vrijeme držanja može povećati proizvodni ciklus i troškove. Stoga je potrebno odrediti optimalno vrijeme zadržavanja kroz eksperimente i optimizaciju na temelju specifičnih materijala i procesa.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.