Uloga razmatranja male težine u tlačno lijevanim automobilskim dijelovima od legure cinka Lagani dizajn postao je važan smjer u razvoju automobi...

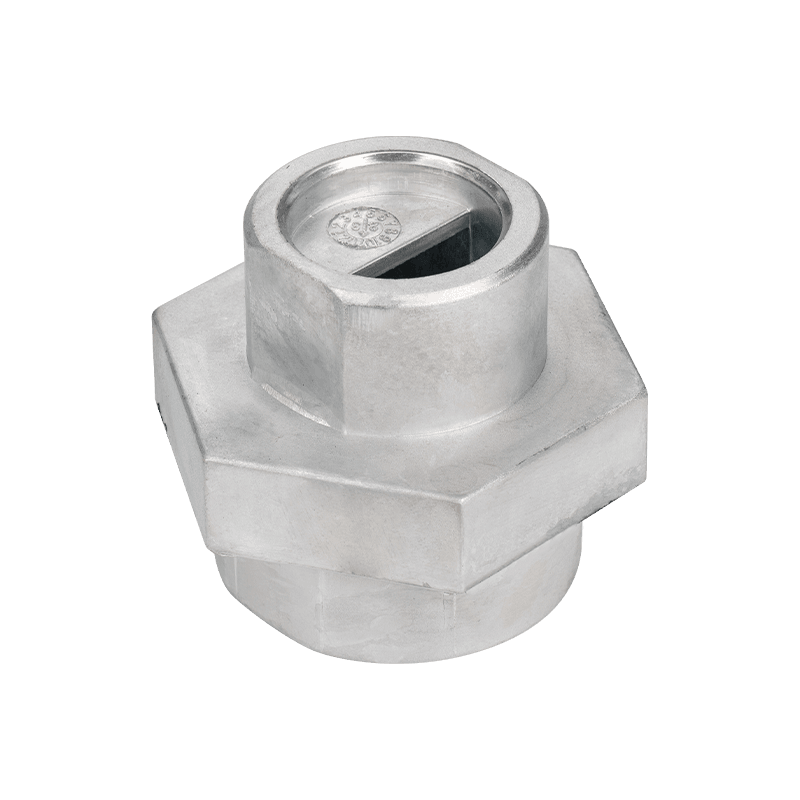

Pročitajte višeNehrđajući čelik, željezna proizvodi za oblaganje kupaonice

Nehrđajući čelik je leguran materijal sastavljen od željeza, kroma, nikla i drugih legura, s izvrsnom otpornošću na koroziju. Proizvodi za kupaonicu od nehrđajućeg čelika izrađeni su kombiniranjem nehrđajućeg čelika i željeza kroz postupak elektropleta, tako da njihova površina ima metalna svojstva lustera i antikorozije.

Proizvodi za oblaganje od nehrđajućeg čelika, željezne kupaonice imaju mnogo prednosti. Prvo, imaju izvrsnu otpornost na koroziju i mogu se oduprijeti eroziji vode, vlage i kemikalijama. To im omogućuje da održavaju dug radni vijek u vlažnom kupaonskom okruženju bez hrđe ili promjene boje. Drugo, proizvodi za oblaganje od nehrđajućeg čelika, željezne kupaonice imaju toleranciju na visoku temperaturu i mogu podnijeti utjecaj tople vode i pare bez deformacije ili oštećenja zbog visoke temperature. Osim toga, oni imaju i izvrsnu otpornost na habanje i otpornost na ogrebotine, a mogu odoljeti nošenju i ogrebotinama u svakodnevnoj upotrebi. Ono što je najvažnije, proizvodi od nehrđajućeg čelika s kromom za kupaonicu lako se čiste i održavaju, a samo treba obrisati vlažnom krpom kako bi se vratio sjaj.

Proizvodi za oblaganje od nehrđajućeg čelika, željezne kupaonice naširoko se koriste u okruženjima kao što su kuhinje i kupaonice, zahvaljujući izvrsnim performansama i lijepom izgledu. Proizvodi za kupaonicu od nehrđajućeg čelika ne samo da mogu udovoljiti samo zahtjevima korisnika za kvalitetu i izdržljivost proizvoda, već i poboljšavaju ukrasni učinak cijelog prostora. Njegov metalni sjaj i jednostavan stil dizajna mogu odgovarati različitim stilovima ukrašavanja i stvoriti ugodno i elegantno okruženje za korisnike.

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

Nehrđajući čelik, željezna proizvodi za oblaganje kupaonice

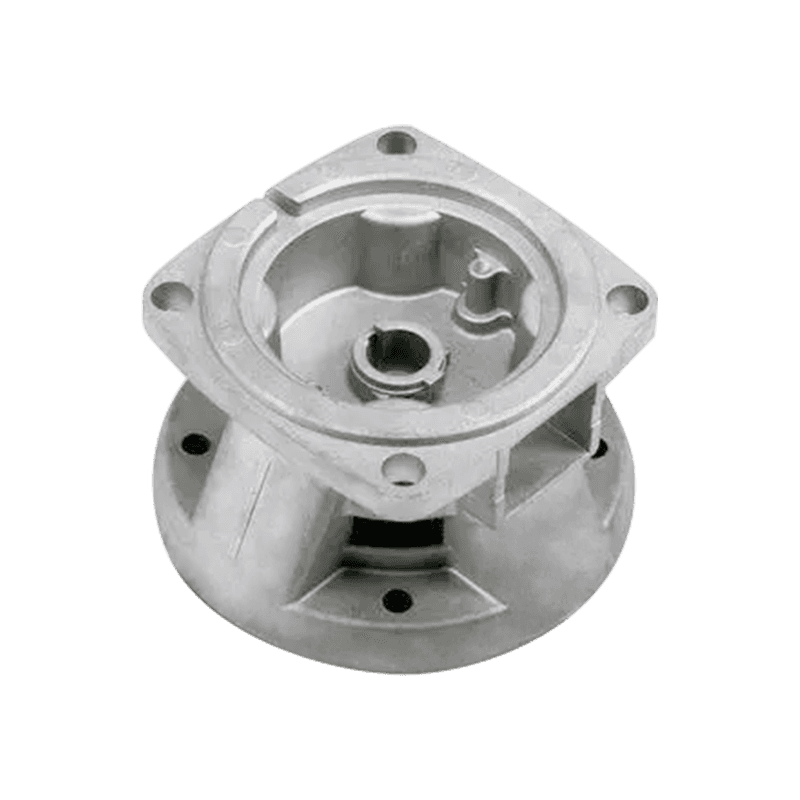

Područje kupaonice s željezom

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

-

-

Dimenzionalna točnost u lijevanju olova pod pritiskom Lijevanje pod pritiskom od olova poznato je po svojoj sposobnosti postizanja visoke dimenz...

Pročitajte više -

Pregled nosača aluminijskih profila Nosači aluminijskih profila naširoko su korištene komponente u raznim konstrukcijskim i mehaničkim primjenam...

Pročitajte više -

Mehanička čvrstoća lijevanog cinka pod pritiskom u konstrukcijskim primjenama Lijevanje cinka pod pritiskom široko se koristi u raznim industrij...

Pročitajte više -

Metode vizualne inspekcije Vizualni pregled služi kao prva linija procjene kvalitete za aluminijski tlačni odljevci . Inspektori t...

Pročitajte više

Odabir i obrada sirovina

U procesu proizvodnje Nehrđajući čelik, željezna proizvodi za oblaganje kupaonice , odabir pravih sirovina ključni je korak. Nehrđajući čelik široko se koristi u proizvodnji kupaonice zbog svoje otpornosti i izdržljivosti korozije. Uobičajeni materijali od nehrđajućeg čelika uključuju 304 nehrđajući čelik i 316 nehrđajući čelik, koji imaju dobru otpornost na koroziju i pogodni su za upotrebu u vlažnim okruženjima. 304 nehrđajući čelik ima univerzalnu primjenu i pogodan je za opće kupaonske okruženja, dok 316 nehrđajući čelik bolje djeluje u težim uvjetima, poput morske vode ili okruženja visokog klora.

Željezni materijali se također obično koriste u proizvodnji kupaonice, ali obično ih je potrebno prije upotrebe zaštititi od hrđe kako bi se spriječilo hrđanje u vlažnom okruženju. Uobičajene metode otporne na hrđu uključuju vruće pocinčanike i elektro-galvaniziranje, što može učinkovito proširiti uslužni vijek trajanja željeznih proizvoda i poboljšati njihovu otpornost na koroziju.

U fazi obrade sirovina, materijali od nehrđajućeg čelika i željeza moraju proći kroz više procesa poput rezanja, formiranja i prerade kako bi se kupaonski dodaci za kupaonice raznih oblika i veličina. Suvremena oprema za obradu i precizna kontrola procesa osigurava da proizvodi ispunjavaju zahtjeve u dimenzionalnoj točnosti i površinskom završetku. Tijekom obrade treba paziti da izbjegavaju ogrebotine ili druge površinske nedostatke kako bi se osigurala kvaliteta i izgled konačnog proizvoda.

Postupak površinskog obrade i elektroplesa

Procesi površinskog obrade i elektroplesa ključne su veze u proizvodnji proizvoda od nehrđajućeg čelika i željeza. Ovi procesi ne samo da poboljšavaju izgled proizvoda, već i povećavaju njegovu trajnost i otpornost na koroziju.

Tijekom faze površinskog obrade, proizvode od nehrđajućeg čelika obično se trebaju polirati i mljeveni kako bi se uklonili hrapavost površine i neujednačenost kako bi mu se dobila gladak i svijetli izgled. Željezni proizvodi moraju biti otporni na hrđu, poput vruće pocinčane ili elektrogalvanizacije, kako bi se stvorio zaštitni sloj cinka kako bi se učinkovito spriječilo hrđanje i korodiranje željeza u vlažnom okruženju.

Proces elektropleta jedna je od temeljnih tehnologija u proizvodnji obloženih proizvoda. Čvrsti metalni premaz može se stvoriti na površini proizvoda od nehrđajućeg čelika ili željeza primjenom električne struje na površinu proizvoda i otapanjem metalnih iona u elektrolitu. Uobičajene metode elektropleta uključuju kromiranje, obloženje nikla, bakreno oblaganje ili drugu metalnu obloga, od kojih svaka ima svoj jedinstveni estetski učinak i funkcionalne performanse. Ove prevlake ne samo da poboljšavaju izgled i teksturu proizvoda, već i povećavaju otpornost na koroziju i otpornost na habanje, proširujući radni vijek proizvoda.

Kontrola kvalitete i pakiranje

Kontrola kvalitete igra ključnu ulogu u završnoj fazi proizvodnog procesa. Tvornice obično provode inspekcije kvalitete na gotovim proizvodima kroz stroge standarde inspekcije i opremu za testiranje kako bi se osiguralo da proizvodi ispune dizajnerske zahtjeve i očekivanja kupaca. To uključuje provjeru dimenzijske točnosti, površinsku završnu obradu i ujednačenost premaza proizvoda. Bilo koji nekvalificirani proizvodi otkrit će se i rješavati u vremenu u ovoj fazi kako bi se osigurala stabilnost kvalitete i pouzdanost isporučenih proizvoda.

Proizvodi će proći kroz pažljivo dizajnirani postupak pakiranja, koristeći odgovarajuće materijale za pakiranje i metode kako bi se osiguralo da nisu oštećeni ili kontaminirani tijekom transporta i skladištenja. Dobro dizajnirano pakiranje ne samo da štiti proizvod, već i povećava cjelokupnu sliku i tržišnu konkurentnost proizvoda, osiguravajući da kupci mogu dobiti netaknut proizvod.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.