Uloga razmatranja male težine u tlačno lijevanim automobilskim dijelovima od legure cinka Lagani dizajn postao je važan smjer u razvoju automobi...

Pročitajte višeElektronski dijelovi legure cinka

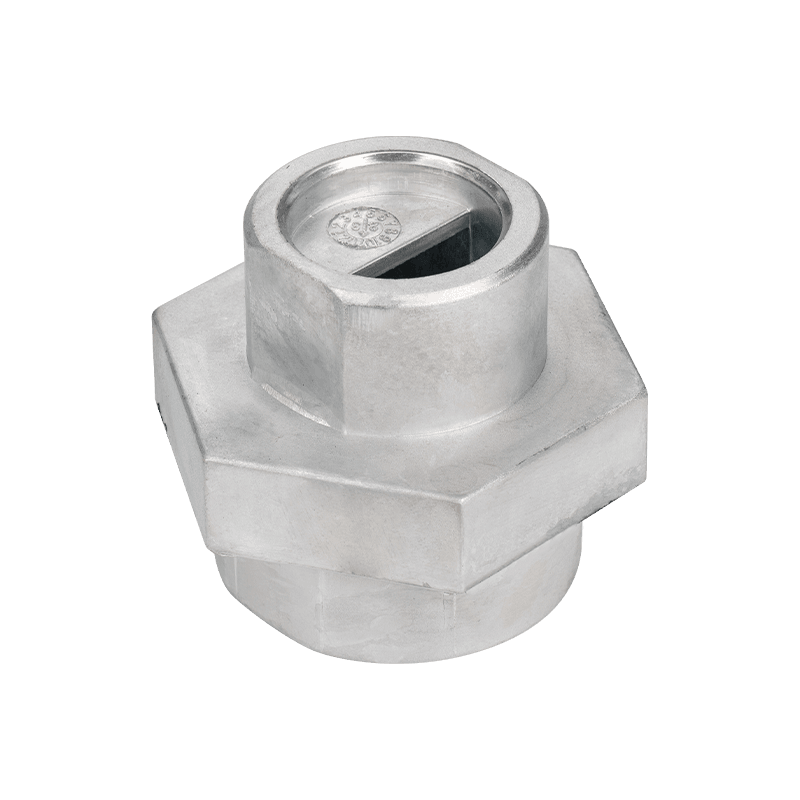

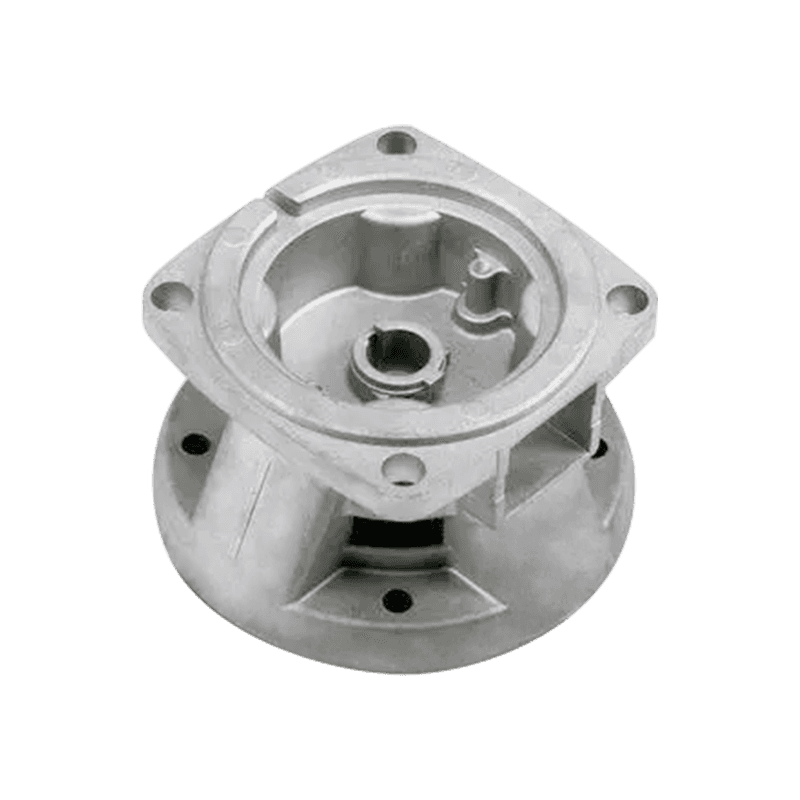

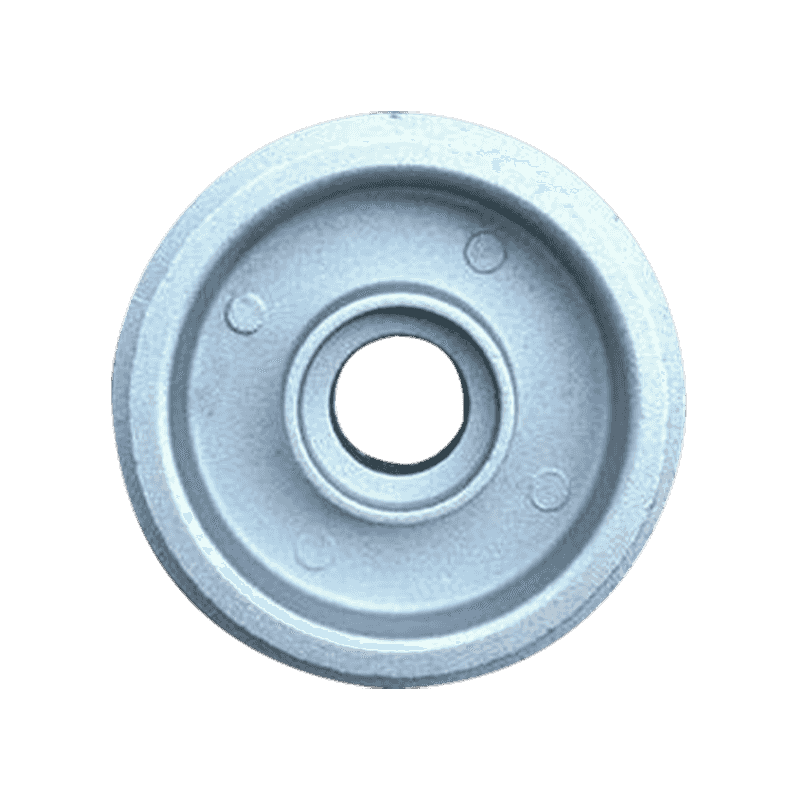

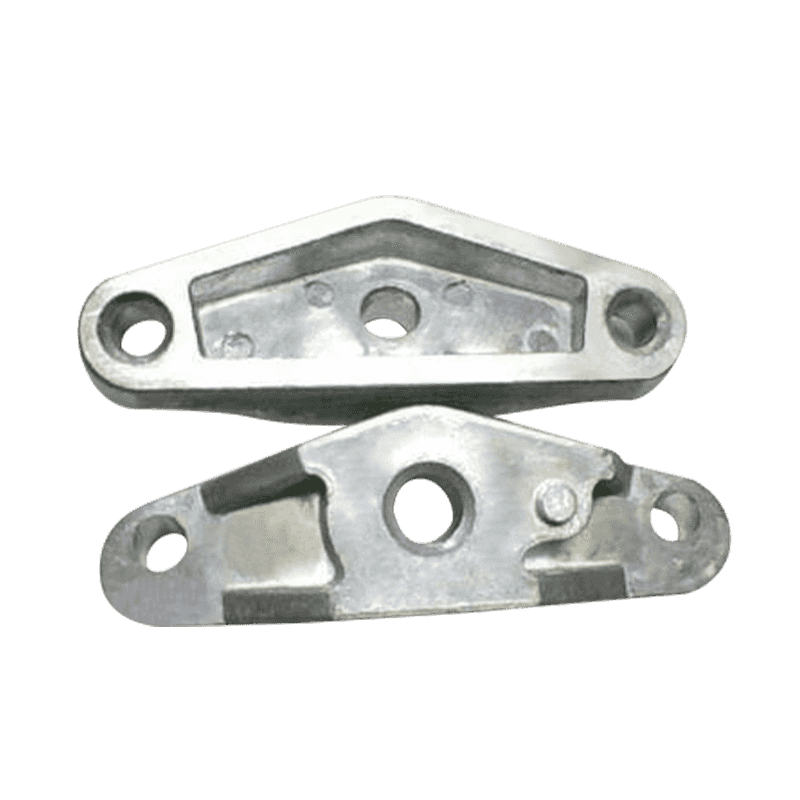

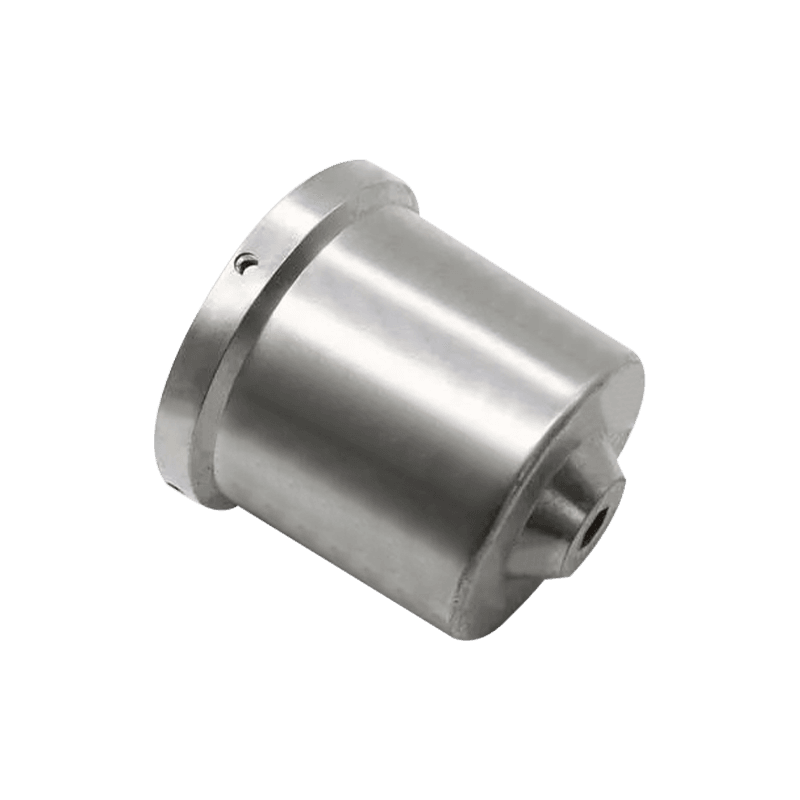

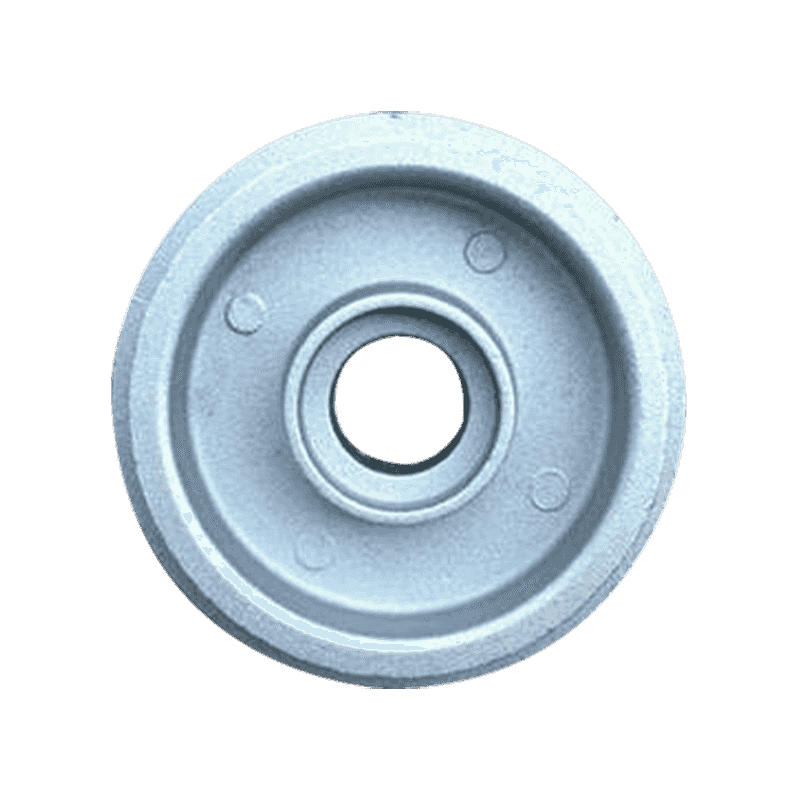

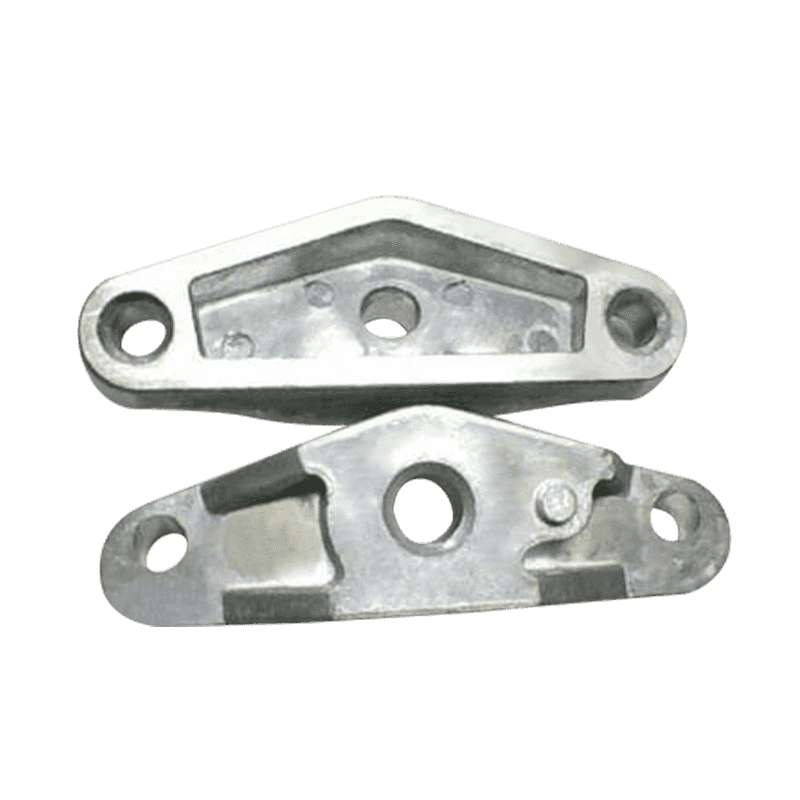

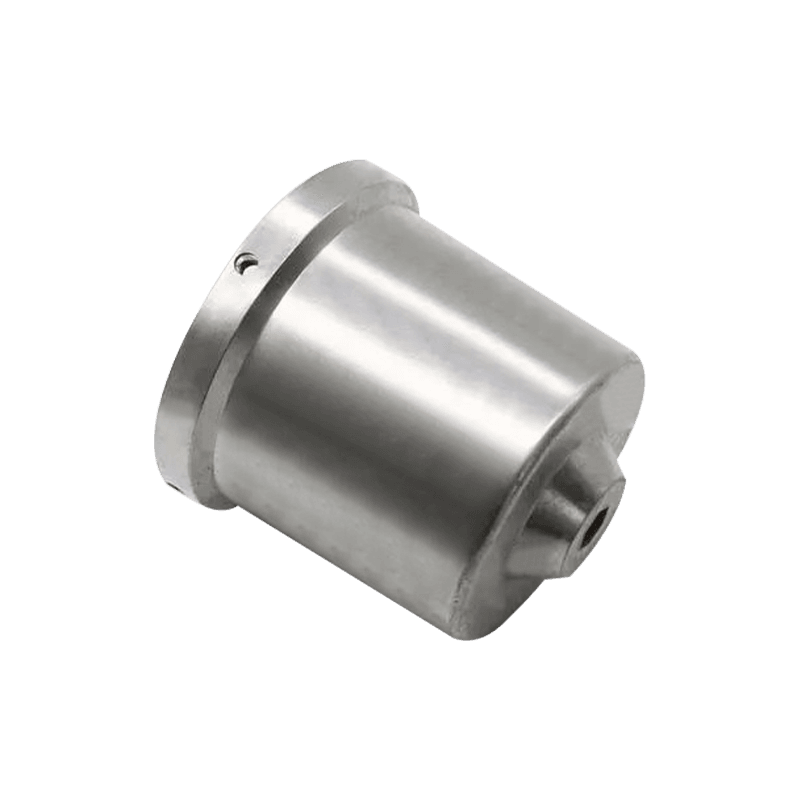

Elektronski dijelovi legure cinka su elektroničke komponente izrađene od visokokvalitetnih materijala za cink legure s izvrsnom vodljivošću, otpornošću na koroziju i mehaničkom čvrstoćom. Naširoko se koristi u potrošačkoj elektronici, računalima, komunikacijskoj opremi, automobilskoj elektronici, industrijskoj automatizaciji i drugim poljima.

Materijali s legurom cinka imaju izvrsnu vodljivost, što može učinkovito smanjiti gubitak struje i poboljšati radnu učinkovitost elektroničke opreme. U usporedbi s drugim materijalima, legura cinka može bolje provoditi struju i osigurati stabilan rad elektroničke opreme.

Visoka snaga i tvrdoća legure cinka također su jedna od njegovih prednosti. Može izdržati veći mehanički stres, osiguravajući da se elektroničke komponente ne oštete tijekom dugotrajne upotrebe. To omogućava elektroničkim komponentama legure cinka da održavaju stabilne performanse i proširuju radni vijek u različitim oštrim radnim okruženjima.

Osim toga, legura cinka također ima dobre performanse obrade. Lako je rezati, pečat i injekcijski kalup, što je prikladno za proizvodnju elektroničkih komponenti različitih oblika i veličina. To omogućava proizvođačima fleksibilno dizajniranje i proizvodnju elektroničkih komponenti legure cinka prema različitim potrebama kako bi se zadovoljile raznolike potrebe tržišta.

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

Elektronski proizvodi s cinkovim legurama

Aluminijski legura elektronički konektor proizvoda

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

Elektronski proizvodi s cinkovim legurama

Aluminijski legura elektronički konektor proizvoda

| 1. Crteži ili uzorci | Crteže ili uzorke dobivamo od kupaca. |

| 2. Potvrda crteža | Nacrtat ćemo 3D crteže prema 2D crtežima ili uzorcima kupaca i pošaljemo 3D crteže kupcima na potvrdu. |

| 3. Citat | Citirat ćemo nakon potvrde kupaca ili izravno navesti prema 3D crtežima kupca. |

| 4. Izrada kalupa/uzoraka | Napravit ćemo plijesni ili pattens nakon što od kupaca dobijemo narudžbe kalupa. |

| 5. Izrada uzoraka | Napravit ćemo prave uzorke pomoću kalupa i poslati ih kupcima na potvrdu. |

| 6. Proizvodnja mase | Proizvodi ćemo proizvesti nakon što dobijemo potvrdu i narudžbe kupaca. |

| 7. Pregled | Proizvode ćemo pregledati od strane naših inspektora ili tražiti od kupaca da zajedno s nama pregledaju kada završe. |

| 8. Pošiljka | Robu ćemo otpremiti kupcima nakon što dobijemo rezultat inspekcije i potvrdu kupaca. |

| Proces: | 1) Umri lijevanje / ekstruzija profila |

| 2) Obrada: CNC okretanje, mljevenje, bušenje, mljevenje, rušenje i navođenje | |

| 3) Površinski tretiranje | |

| 4) Pregled i pakiranje | |

| Materijal dostupan: | 1) Aluminijske legure lijevanja: ADDC10, ADC12, A360, A380, ZL110, ZL101, ETC. |

| 2) Aluminijska legura ekstruzija profila: 6061, 6063 | |

| 3) Zine legure kasting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, itd. | |

| Površinski tretman: | Poliranje |

| Pucanj | |

| Pjeskarstvo | |

| Praškasti premaz | |

| Anodirajući | |

| Kromiranje | |

| Pasivacija | |

| E-prekrivanje | |

| T-prekrivanje | |

| itd. | |

| Tolerancija: | /-0,01mm |

| Težina po jedinici: | 0,01-5kg |

| Vrijeme naloga za vodstvo: | 20-45 dana (prema količini i složenosti proizvoda 1 |

-

-

Dimenzionalna točnost u lijevanju olova pod pritiskom Lijevanje pod pritiskom od olova poznato je po svojoj sposobnosti postizanja visoke dimenz...

Pročitajte više -

Pregled nosača aluminijskih profila Nosači aluminijskih profila naširoko su korištene komponente u raznim konstrukcijskim i mehaničkim primjenam...

Pročitajte više -

Mehanička čvrstoća lijevanog cinka pod pritiskom u konstrukcijskim primjenama Lijevanje cinka pod pritiskom široko se koristi u raznim industrij...

Pročitajte više -

Metode vizualne inspekcije Vizualni pregled služi kao prva linija procjene kvalitete za aluminijski tlačni odljevci . Inspektori t...

Pročitajte više

Kako osigurati visoku preciznost i konzistentnost proizvoda tijekom proizvodnog procesa elektroničkih dijelova legure cinka?

U procesu proizvodnje Elektronski dijelovi legure cinka , Osiguravanje visoke preciznosti i konzistentnosti proizvoda naš je glavni prioritet kao profesionalni proizvođač. To izravno utječe na performanse i pouzdanost konačnog proizvoda, a također je ključni faktor za kupce da nas odaberu. Strogo odaberemo sirovine s legurom visoke čistoće, koje prolaze strogu analizu sastava i testove fizičkih imovina kako bismo osigurali da ispunjavaju proizvodne zahtjeve. Materijali visoke čistoće mogu pružiti stabilnu karakteristike fluidnosti i očvršćivanja tijekom postupka lijevanja, smanjiti utjecaj nečistoća na kvalitetu proizvoda i na taj način poboljšati preciznost i dosljednost konačnog proizvoda.

Dizajn kalupa i proizvodnja osnova su za osiguravanje visoke preciznosti. Koristimo napredni CAD/CAM softver za dizajn kalupa, u kombinaciji s simulacijskom analizom, za predviđanje i optimizaciju procesa protoka i hlađenja metala i izbjegavanje potencijalnih problema u dizajnu kalupa. Tijekom izrade kalupa koristimo visoko precizni CNC strojevi i preciznu tehnologiju obrade kako bismo osigurali točnost dimenzije i kvalitetu površine kalupa. Prije nego što se kalup stavi u proizvodnju, dizajn kalupa se dodatno optimiziran kroz probne kalupe i prilagodbe kako bi se osiguralo da on može stabilno djelovati u proizvodnji.

Kontrola parametara procesa lijevanja važan je dio postizanja visoke preciznosti i dosljednosti. Koristimo naprednu opremu za lijevanje matrice opremljene preciznim sustavima za kontrolu temperature, tlaka i vremena. Tijekom proizvodnog procesa, temperatura taline legure strogo se kontrolira kako bi se osiguralo da se izlijeva u optimalnom temperaturnom rasponu; Istodobno, brzina ubrizgavanja i tlak su optimizirani kako bi se osigurao jednolični protok metala i smanjio oštećenja poput pora i hladnoće. Također koristimo sustav praćenja u stvarnom vremenu za praćenje i bilježenje procesnih parametara svakog ciklusa lijevanja kako bismo osigurali stabilnost i dosljednost proizvodnog procesa.

Pregled kvalitete posljednje je jamstvo za osiguranje visoke preciznosti i konzistentnosti proizvoda. Provodimo višestruke inspekcije kvalitete tijekom proizvodnog procesa i nakon završetka proizvoda, uključujući dimenzionalno mjerenje, površinsku inspekciju i testiranje fizičkih imovina. Upotrijebite visoko precizni troordinirani mjerni stroj kako biste pregledali ključne dimenzije proizvoda kako biste osigurali da ispunjava dizajnerske zahtjeve; Upotrijebite optičku inspekcijsku opremu visoke rezolucije za provođenje sveobuhvatnog pregleda površinskih oštećenja proizvoda; i provjerite čvrstoću i tvrdoću proizvoda mehaničkim testiranjem svojstava. Svaki se postupak inspekcije strogo provodi u skladu s ISO sustavom upravljanja kvalitetom kako bi se osiguralo da svaka serija proizvoda ispunjava visoke standarde zahtjeva za kvalitetom.

Da bismo kontinuirano poboljšali točnost i dosljednost proizvoda, također se aktivno bavimo tehnološkim inovacijama i poboljšanjem procesa. Kroz suradnju sa znanstvenim istraživačkim institucijama i stručnjacima za industriju proučavamo i primjenjujemo nove materijale, nove procese i novu opremu kako bismo dodatno optimizirali proizvodni proces. Također smo uspostavili cjelovit sustav obuke zaposlenika, redovito voditi obuku vještina i rasprave o poboljšanju procesa kako bismo osigurali da svi zaposlenici uvijek savladaju najnovije tehnološke i procesne standarde.

Kroz gore navedene sveobuhvatne mjere za kontrolu i optimizaciju, u mogućnosti smo osigurati visoku preciznost i konzistentnost elektroničkih dijelova legure cinka. To ne samo da poboljšava performanse i pouzdanost proizvoda, već i povećava povjerenje i zadovoljstvo kupaca. U budućem razvoju nastavit ćemo se posvetiti tehnološkim inovacijama i poboljšanju kvalitete kako bismo kupcima pružili boljim rješenjima za elektroničke dijelove legure cinka.

Koji su procesi površinskog obrade za elektroničke dijelove legure cinka i kako osigurati njegovu izdržljivost i estetiku?

U proizvodnji Elektronski dijelovi legure cinka , Proces površinskog obrade ima vitalni utjecaj na trajnost i estetiku proizvoda. Kao profesionalni proizvođač koristimo razne tehnologije površinskog obrade, uključujući elektroplete, prskanje i četkanje, kako bismo zadovoljili potrebe različitih kupaca i osigurali da dijelovi dobro rade u različitim primjenama. Slijedi detaljna rasprava o tim procesima površinskog obrade i njihovom poboljšanju performansi proizvoda.

Elektriranje je uobičajena i važna metoda površinskog obrade. Odloži metalni premaz poput nikla, kroma, zlata itd. Na površini dijelova legure cinka kako bi se poboljšala otpornost na koroziju i tvrdoća dijelova. Proces elektroplesa ne samo da poboljšava fizička svojstva dijelova, već im daje i visok sjaj i izvrstan izgled. Tijekom procesa elektropleta, strogo kontroliramo parametre poput gustoće struje, temperature i vremena kako bismo osigurali debljinu i ujednačenost premaza. Također izvodimo pretiz poput čišćenja i ukiseljanja kako bismo uklonili slojeve ulja i oksida na površini kako bismo osigurali da se premaz čvrsto pridržava. Kroz visokokvalitetne procese elektroplesa, elektronički dijelovi legure cinka mogu održavati dobru izdržljivost i ljepotu u teškim okruženjima.

Procesi prskanja uključuju prskanje u prahu i tekuće prskanje, koji su prikladni za dijelove koji zahtijevaju određene boje i teksture. Prašno prskanje koristi elektrostatičko djelovanje za ravnomjerno raspršivanje premaza u prahu na površini dijelova, a zatim formira film tvrdog premaza nakon pečenja visoke temperature. Tečno prskanje koristi pištolj za raspršivanje za ravnomjerno prskanje tekućeg premaza na površini dijelova, a formira film o prevlačenju nakon prirodnog sušenja ili pečenja. Proces prskanja ne samo da pruža različite mogućnosti boja, već također može postići različite površinske teksture i sjajne efekte podešavanjem formule za oblaganje. Prije prskanja provodimo strogu obradu površine kako bismo osigurali snažnu prianjanje premaza. Tijekom postupka prskanja, parametri opreme za prskanje precizno se kontroliraju kako bi se osiguralo jednolično premaz i izbjegavalo oštećenja poput probijanja i mjehurića. Dijelovi nakon prskanja nisu samo visoko otporni na koroziju, već imaju i izvrsne dekorativne učinke, udovoljavajući visokim zahtjevima kupaca za izgled proizvoda.

Crtež žice je tehnologija koja tvori redovne linije na površini dijelova mehaničkim tretmanom kako bi se povećao trodimenzionalni smisao i tekstura. Crtež žice često se koristi u vrhunskim elektroničkim dijelovima kako bi se poboljšala njihova kvaliteta izgleda i osjećaj. U postupku crtanja žice koristimo visoko preciznu opremu za crtanje žice za kontrolu dubine i razmaka linija kako bismo osigurali da je površinski učinak svakog dijela dosljedan. Prije crtanja žice očistimo i poliramo površinu kako bismo uklonili sve nečistoće koje mogu utjecati na učinak crtanja žice. Dijelovi nakon crteža žice nisu samo lijepi i velikodušni, već i učinkovito prekrivaju manje površinske nedostatke i poboljšavaju ukupnu kvalitetu proizvoda.

Kako bismo osigurali učinak procesa površinskog obrade, provodimo strogu kontrolu kvalitete i inspekciju na svakoj vezi. Ujednačenost, adhezija i otpornost na površinsku obradu provjeravaju se mikroskopskim pregledom i ispitivanjem fizičkih performansi. Također obavljamo testove otpornosti na koroziju, poput ispitivanja soli, kako bismo osigurali da tretirani dijelovi nisu osjetljivi na koroziju i promjenu boje tijekom dugog razdoblja uporabe.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.