Uzima li dizajn automobilskih dijelova od legure cinka u obzir malu težinu?

19-11-2025Uloga razmatranja male težine u tlačno lijevanim automobilskim dijelovima od legure cinka

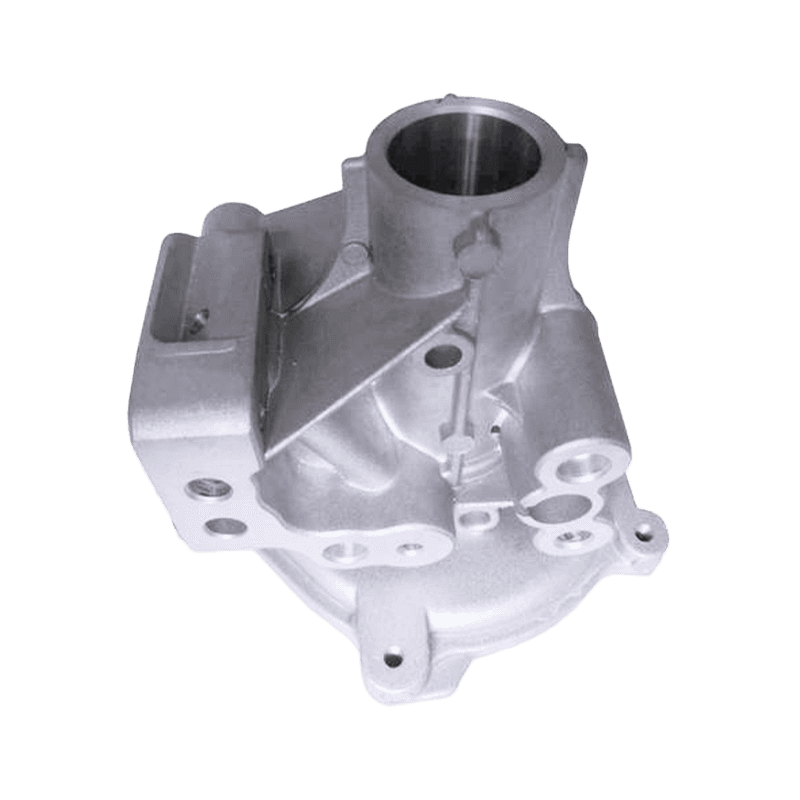

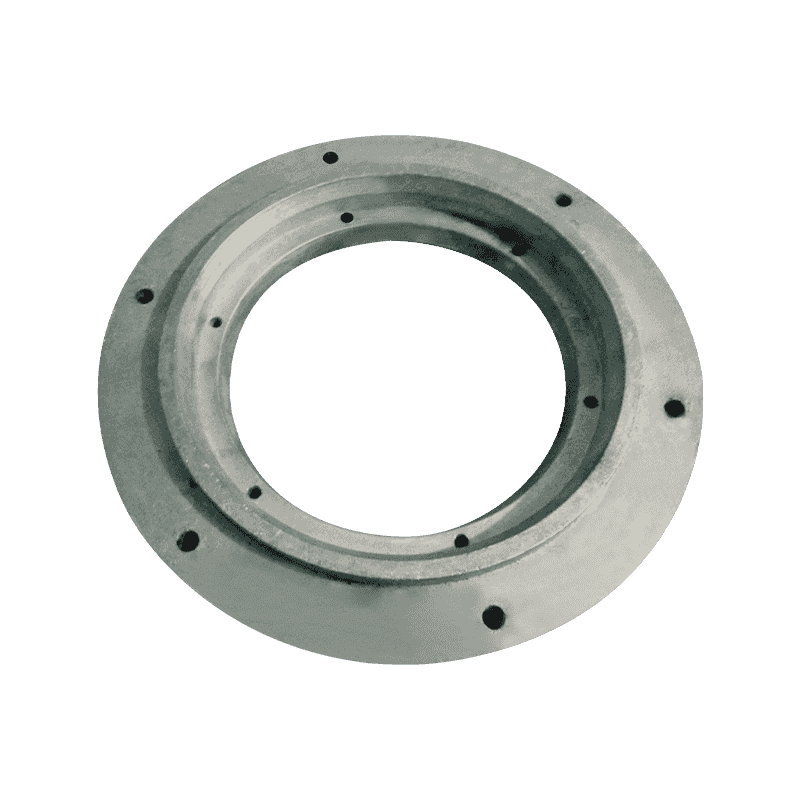

Lagani dizajn postao je važan smjer u razvoju automobilskih komponenti i lijevani dijelovi od legure cinka nisu iznimka. Dok proizvođači vozila traže načine za smanjenje ukupne mase uz zadržavanje stabilnosti i funkcionalnosti, legure cinka nude ravnotežu čvrstoće, mogućnosti oblikovanja i preciznosti dimenzija. Njihov dizajn sve više uključuje strategije smanjenja težine koje su u skladu sa širim ciljevima industrije kao što su poboljšana učinkovitost goriva, smanjene emisije i poboljšane strukturne performanse. Integracija načela male težine tijekom ranih faza dizajna pomaže proizvođačima u stvaranju komponenti koje učinkovito rade bez nepotrebne upotrebe materijala.

Karakteristike materijala legura cinka koje podržavaju lagani dizajn

Legure cinka posjeduju specifične karakteristike koje doprinose inženjerstvu usmjerenom na laganu težinu. Njihova gustoća je veća od aluminija, ali manja od nekih čeličnih legura, što im omogućuje primjenu u dijelovima gdje su kompaktni oblik i velika točnost detalja prioritet. Sposobnost proizvodnje struktura tankih stijenki putem lijevanja pod pritiskom znači da dizajneri mogu smanjiti masu bez ugrožavanja strukturalnog integriteta. Legure cinka također pokazuju dobru otpornost na udarce i habanje, što omogućuje optimizaciju veličine kritičnih automobilskih komponenti. Osim toga, mogućnost oblikovanja složenih geometrija putem tlačnog lijevanja smanjuje potrebu za većim ili debljim dijelovima koji se tradicionalno koriste za ojačanje.

Integracija laganih strategija u dizajnu

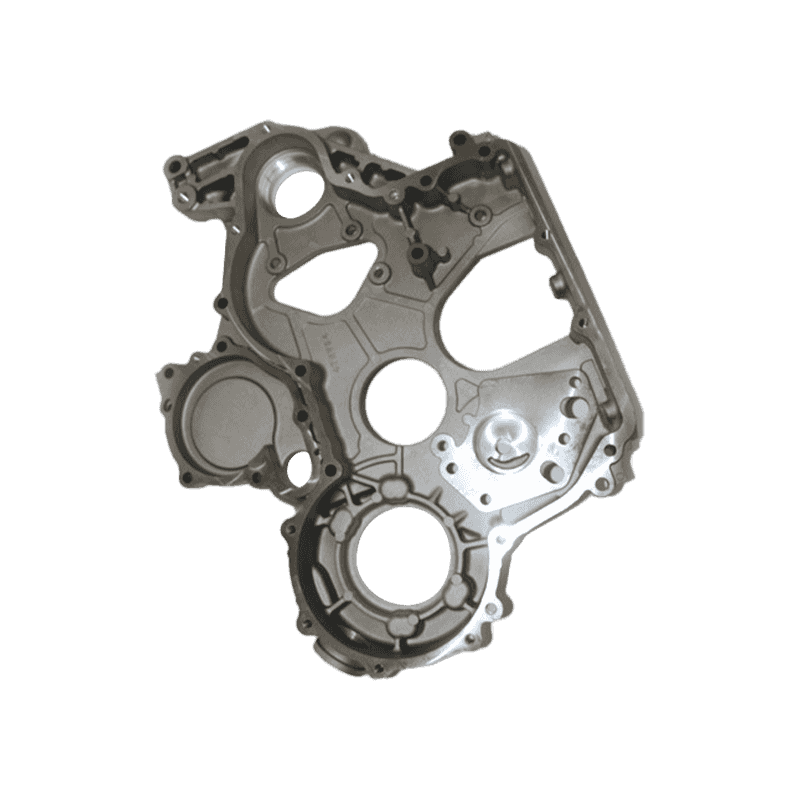

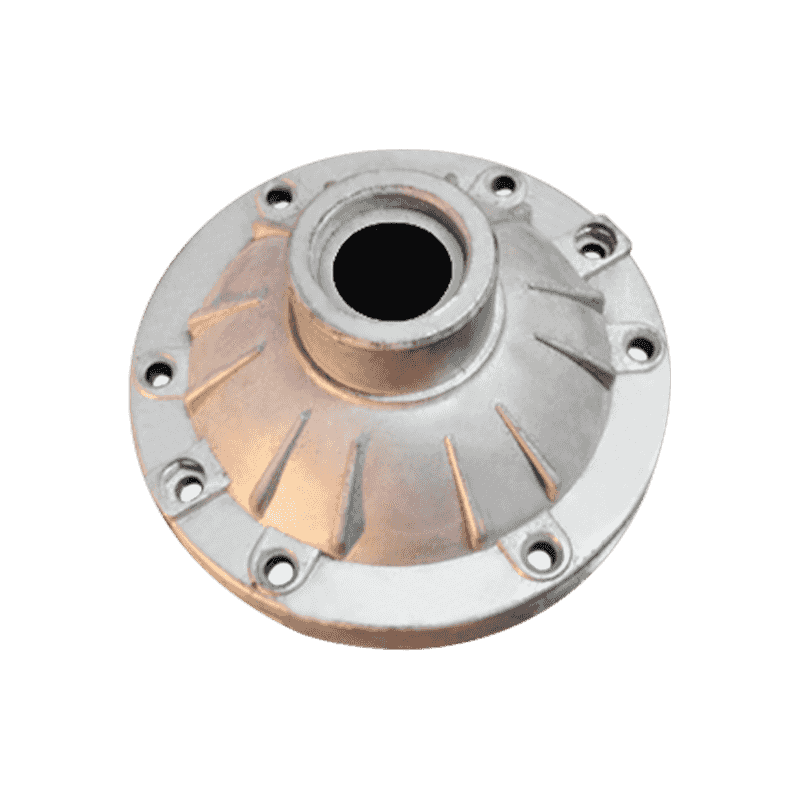

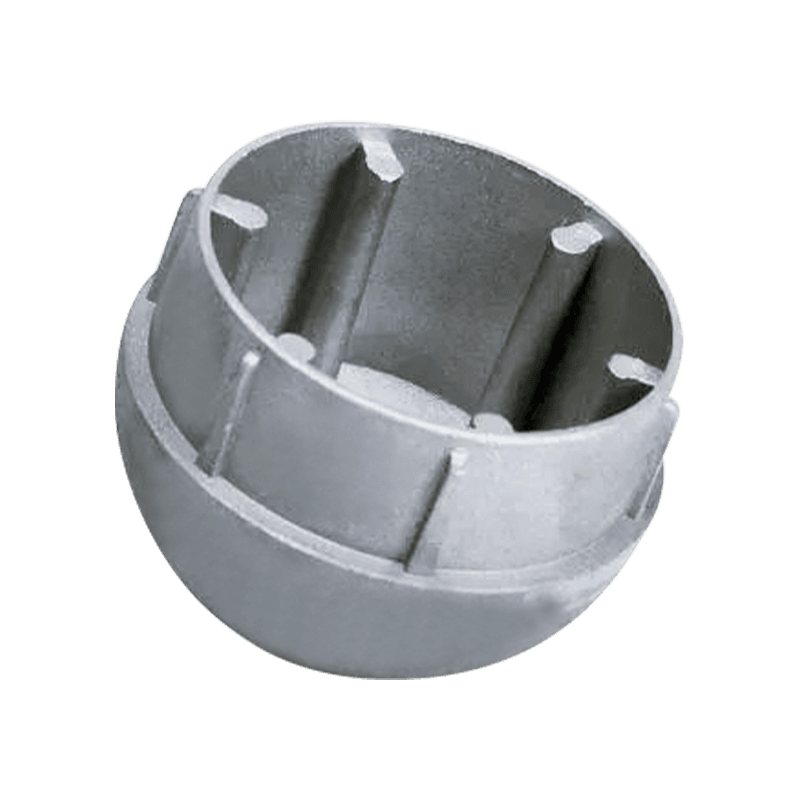

Dizajnerski timovi integriraju načela male težine osiguravajući da je materijal inteligentno raspoređen po komponenti. Alati za strukturnu simulaciju pomažu u analizi putanja opterećenja, identificiranju područja niskog naprezanja i usavršavanju geometrije komponente za smanjenu masu. Rebraste strukture, šuplji dijelovi i topološki optimizirani rasporedi često su korištene strategije. Mogućnosti lijevanja pod pritiskom legure cinka podržavaju ove metode projektiranja jer dizajnerima omogućuju stvaranje detaljnih unutarnjih oblika ili tankih dijelova u jednom ciklusu kalupljenja. Takvi pristupi pomažu smanjiti nepotrebnu debljinu dok održavaju pouzdanost dijela tijekom dugotrajne automobilske uporabe.

Uobičajene strategije laganog dizajna za automobilske komponente od legure cinka

Dolje je tablica koja sažima tipične pristupe korištene tijekom procesa lagane optimizacije.

| Strategija dizajna | Opis |

|---|---|

| Odljevak tankih stijenki | Smanjenje debljine presjeka kroz kontrolirani protok taline i dizajn alata. |

| Optimizacija topologije | Uklanjanje materijala s niskim stresom uz zadržavanje strukturnih performansi. |

| Ojačanje rebra | Dodavanje rebara u odabranim područjima umjesto povećanja ukupne debljine stijenke. |

| Šuplje ili polušuplje forme | Korištenje unutarnjih šupljina za smanjenje mase uz očuvanje krutosti. |

| Konsolidacija dijelova | Dizajniranje višenamjenskih komponenti za smanjenje broja odvojenih dijelova. |

Utjecaj laganog dizajna na učinkovitost goriva i emisije

Smanjenje mase automobilskih komponenti doprinosi poboljšanoj potrošnji goriva i smanjenim emisijama. Kako motori zahtijevaju manje energije za pokretanje lakšeg vozila, radna učinkovitost se povećava. Iako legure cinka nisu najlakši dostupni materijali, njihova sposobnost oblikovanja kompaktnih, optimiziranih oblika omogućuje im zamjenu težih čeličnih dijelova. Kada se integriraju u različite sklopove kao što su komponente vrata, nosači, kućišta i unutarnje potporne strukture, ta smanjenja mase se akumuliraju. To pomaže proizvođačima vozila da ispune sve strože standarde zaštite okoliša i očekivanja performansi bez velikog redizajna arhitekture vozila.

Važnost dimenzionalne preciznosti u podržavanju laganih ciljeva

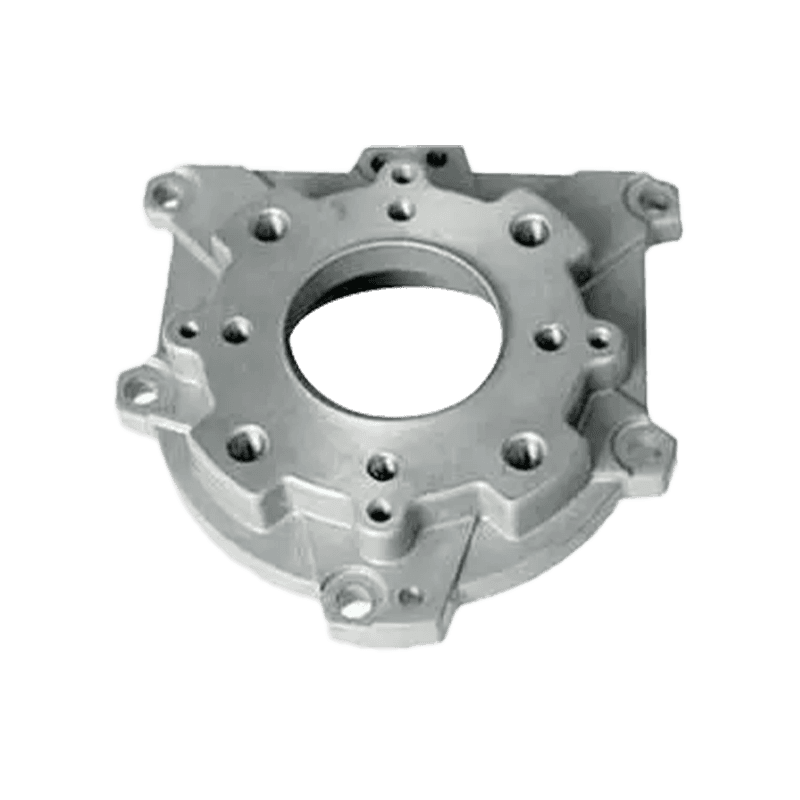

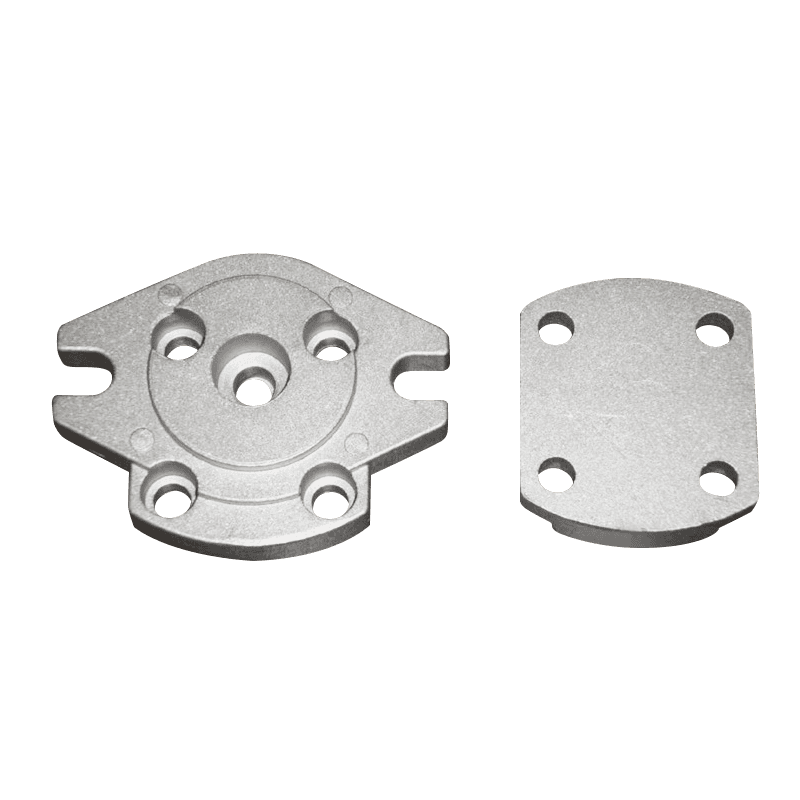

Tlačni lijev od legure cinka osigurava veliku točnost dimenzija, što pogoduje laganoj konstrukciji jer omogućuje upotrebu manjih tolerancija i smanjuje potrebu za dodatnim pojačanjem. Kada dijelovi održavaju dosljednu strukturnu jednolikost, tanji zidovi mogu se sigurno implementirati. Ova preciznost također smanjuje sekundarne procese strojne obrade, što podržava cilj minimiziranja rasipanja materijala. Primjene u automobilima često zahtijevaju visoku točnost namještanja između međusobno povezanih komponenti, a preciznost lijevanja legure cinka osigurava da lagani dizajni ne ugroze poravnanje ili kvalitetu sklapanja.

Razmatranja mehaničkih performansi u komponentama smanjene mase

Iako je lagani dizajn važan, mehanička izvedba ostaje prioritet. Dijelovi od legure cinka moraju održavati dovoljnu čvrstoću, stabilnost i otpornost na zamor. Projektanti često koriste računalne simulacije kako bi provjerili može li geometrija smanjene mase izdržati operativna opterećenja kao što su vibracije, udarci i toplinske varijacije. Cinkove legure pokazuju dosljednu mehaničku izvedbu zbog svoje ujednačene mikrostrukture i kontroliranog skrućivanja u tlačnom lijevanju. Ova pouzdanost podržava korištenje laganih geometrija bez povećanja rizika od kvara na duge staze. Inženjeri moraju uravnotežiti smanjenje mase s izdržljivošću i sigurnošću, osiguravajući da ni jedno ne bude ugroženo.

Mehanička svojstva relevantna za dizajn lagane legure cinka

Tablica u nastavku predstavlja uobičajena razmatranja mehaničkih performansi pri ocjeni izvedivosti male težine.

| Vlasništvo | Relevantnost dizajna |

|---|---|

| Vlačna čvrstoća | Osigurava da dio može izdržati sile povlačenja čak i sa smanjenom debljinom. |

| Granica tečenja | Određuje otpornost na trajnu deformaciju pod statičkim opterećenjem. |

| Izvedba umora | Važno za dijelove koji su izloženi opetovanim ciklusima naprezanja. |

| Otpornost na udarce | Podržava izdržljivost tijekom iznenadnih mehaničkih udara. |

| Otpornost na trošenje | Osigurava dugotrajnost površina u kontaktu s pokretnim komponentama. |

Uloga dizajna alata u postizanju laganih konstrukcija

Dizajn alata igra važnu ulogu u proizvodnji tankih i laganih komponenti od legure cinka. Ispravna kontrola temperature kalupa omogućuje stabilan protok materijala, što pomaže u ispunjavanju uskih ili detaljnih šupljina. Alati se moraju prilagoditi značajkama kao što su rebra, šuplji kanali ili segmentirani oblici bez uzrokovanja nedostataka kao što su hladni zatvarači ili nepotpuno punjenje. Dizajn ventilacije i zatvarača također utječe na kvalitetu tankostijenih dijelova. Budući da se legure cinka brzo skrućuju, alati moraju biti projektirani tako da optimiziraju putove protoka i izbjegnu prerano skrućivanje u kritičnim zonama. Visokokvalitetni alati osiguravaju da se lagani dizajni mogu proizvesti u velikom broju.

Razmatranja upravljanja toplinom u laganim cinkovim komponentama

Toplinsko širenje i rasipanje topline moraju se uzeti u obzir pri projektiranju laganih dijelova od legure cinka. Promjene temperature tijekom rada vozila mogu utjecati na dimenzionalnu stabilnost, posebno u strukturama tankih stijenki. Projektanti procjenjuju raspodjelu toplinskog opterećenja unutar dijela i razmatraju dodatne strukturne potpore gdje može doći do koncentracije topline. Budući da legure cinka učinkovitije provode toplinu od nekih drugih materijala, mogu se oblikovati tako da olakšaju kontrolirano rasipanje. Ova karakteristika podržava integraciju laganih struktura uz održavanje operativne pouzdanosti u različitim automobilskim okruženjima.

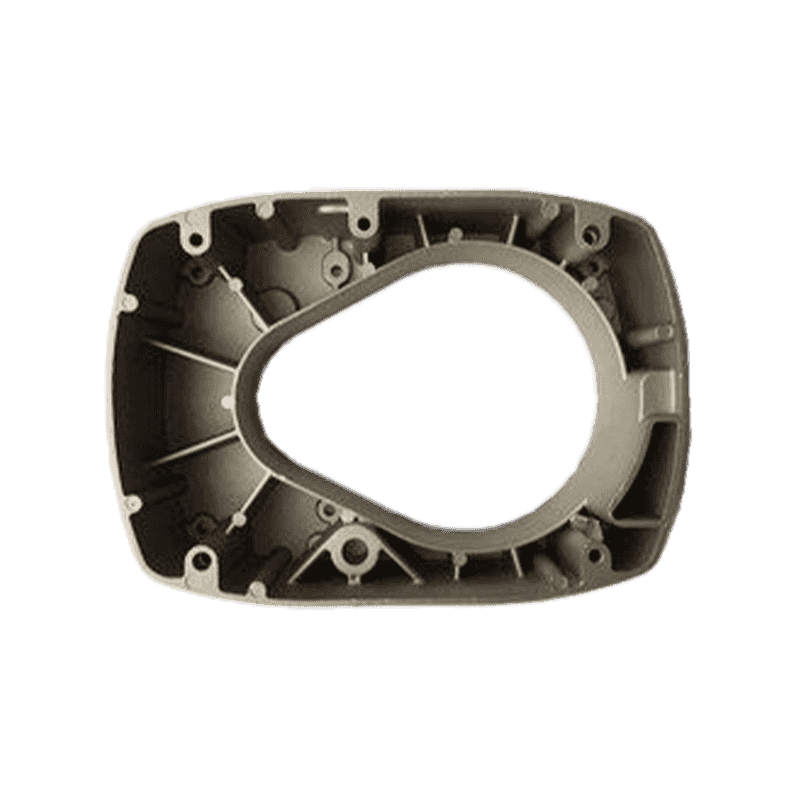

Konsolidacija dijelova kao lagana metoda

Konsolidacija dijelova omogućuje da se više komponenti oblikuje u jedan lijevani dio. Integracijom funkcija koje su prije bile raspoređene na nekoliko dijelova, ukupna težina vozila može se smanjiti. Konsolidirani dijelovi eliminiraju hardver za pričvršćivanje kao što su vijci ili nosači, što dodatno smanjuje masu. Preciznost lijevanja legure cinka osigurava precizno oblikovanje složenih višenamjenskih oblika. Ovaj pristup također pojednostavljuje sastavljanje, poboljšava učinkovitost održavanja i smanjuje broj spojnih točaka koje bi mogle dovesti do koncentracije naprezanja. Konsolidacija je usklađena s načelima lagane optimizacije upotrebe materijala kroz sklopove.

Učinkovitost proizvodnje i smanjeni materijalni otpad u laganom dizajnu

Lijevanje pod pritiskom od legure cinka smanjuje otpad materijala upotrebom izrade gotovo neto oblika, što je korisno za proizvodnju usmjerenu na malu težinu. Kada su dijelovi dizajnirani s minimalnim viškom materijala, potrebno je manje koraka obrade, čime se štede i materijal i energija. Proizvođači mogu dodatno optimizirati sustave zatvarača i reciklirati višak legure cinka. To podupire održive proizvodne procese i usklađuje se s naporima industrije da smanji utjecaj na okoliš. Učinkovito korištenje materijala pomaže ojačati cilj dizajniranja lakših komponenti bez nepotrebne potrošnje resursa.

Ocjenjivanje performansi male težine kroz testiranje i provjeru valjanosti

Testiranjem se osigurava da lagane automobilske komponente od legure cinka zadovoljavaju standarde trajnosti i sigurnosti. Metode validacije uključuju ispitivanje rastezanja, analizu udarca, procjenu zamora i procjenu toplinskih ciklusa. Inženjeri promatraju uzorke deformacije, reakcije na naprezanje i ponašanje širenja pukotina kako bi utvrdili funkcionira li dizajn smanjene mase primjereno u uvjetima rada. Izvode se dimenzionalne inspekcije kako bi se potvrdilo da lijevani dijelovi odgovaraju CAD specifikacijama i da se tanki dijelovi ne savijaju tijekom hlađenja. Kombinacija fizičkog testiranja i simulacije stvara pouzdan okvir za provjeru.

Suradnja u dizajnu između stručnjaka za materijale i automobilskih inženjera

Učinkoviti lagani razvoj ovisi o suradnji između različitih inženjerskih timova. Stručnjaci za materijale pružaju uvid u performanse legure cinka, dok građevinski inženjeri tumače zahtjeve opterećenja. Inženjeri proizvodnje procjenjuju mogu li se tankostijene ili detaljne značajke dosljedno lijevati u proizvodnji. Rana suradnja smanjuje vjerojatnost nerealnih očekivanja dizajna i osigurava da su strategije smanjenja težine usklađene s praktičnim proizvodnim mogućnostima. Takav timski rad jača integraciju laganih ciljeva unutar razvojnih ciklusa automobila i dovodi do komponenti koje su učinkovite i pouzdane.

Budući trendovi u automobilskim komponentama od lagane legure cinka

Buduća poboljšanja usmjerena su na poboljšanje formulacija legura cinka, povećanje preciznosti obrade tlačnog lijeva i razvoj naprednijih simulacijskih alata za smanjenje mase. Poboljšanja legure mogu ponuditi povećanu čvrstoću ili bolju toplinsku stabilnost, omogućujući tanje stijenke bez žrtvovanja performansi. Automatizacija u tlačnom lijevanju pomoći će u postizanju dosljedne kvalitete u laganim geometrijama, dok višeosna integracija strojne obrade može poboljšati točnost naknadne obrade. Kako proizvođači automobila nastavljaju smanjivati masu vozila kako bi zadovoljili ekološke propise, dijelovi od legure cinka će vjerojatno igrati sve važniju ulogu zbog svoje prilagodljivosti i preciznosti.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.