Koje standarde može postići lijevanje olova u pogledu točnosti dimenzija i završne obrade površine?

22-10-2025Dimenzionalna točnost u lijevanju olova pod pritiskom

Lijevanje pod pritiskom od olova poznato je po svojoj sposobnosti postizanja visoke dimenzionalne preciznosti, što je ključno u industrijama koje zahtijevaju dosljednu geometriju i prilagodbu dijelova. Točnost dimenzija ovisi o više čimbenika kao što su dizajn kalupa, tlak ubrizgavanja, brzina hlađenja i kontrola temperature kalupa. U standardnoj industrijskoj praksi, komponente od olovnog tlačnog lijeva obično mogu zadovoljiti razine tolerancije unutar ±0,05 mm do ±0,1 mm za manje dimenzije i nešto veće raspone za veće komponente. Ova preciznost omogućuje da lijevanje olova bude prikladno za primjene u kojima su kritične niske tolerancije i ponovljivost, kao što je lijevanje pod pritiskom električnih vozila, lijevanje opreme za ribolov i lijevanje strojeva.

Čimbenici koji utječu na točnost dimenzija

Dimenzijska točnost u lijev od olova je pod utjecajem sastava legure, trošenja kalupa i stabilnosti procesa. Legure na bazi olova pokazuju dobru fluidnost, što im omogućuje ispunjavanje finih šupljina uz minimalno izobličenje. Međutim, varijacije u brzinama hlađenja mogu uzrokovati manje skupljanje ili savijanje. Napredni dizajn kalupa s odgovarajućim ventilacijskim i zapornim sustavima pomaže minimizirati dimenzionalna odstupanja. Dodatno, automatizacija u opremi za tlačno lijevanje omogućuje preciznu kontrolu parametara ubrizgavanja, osiguravajući dosljednost u proizvodnim serijama. Redovita kalibracija i održavanje strojeva također doprinose održavanju stabilnih standarda dimenzija tijekom dugotrajne proizvodnje.

Karakteristike završne obrade površine

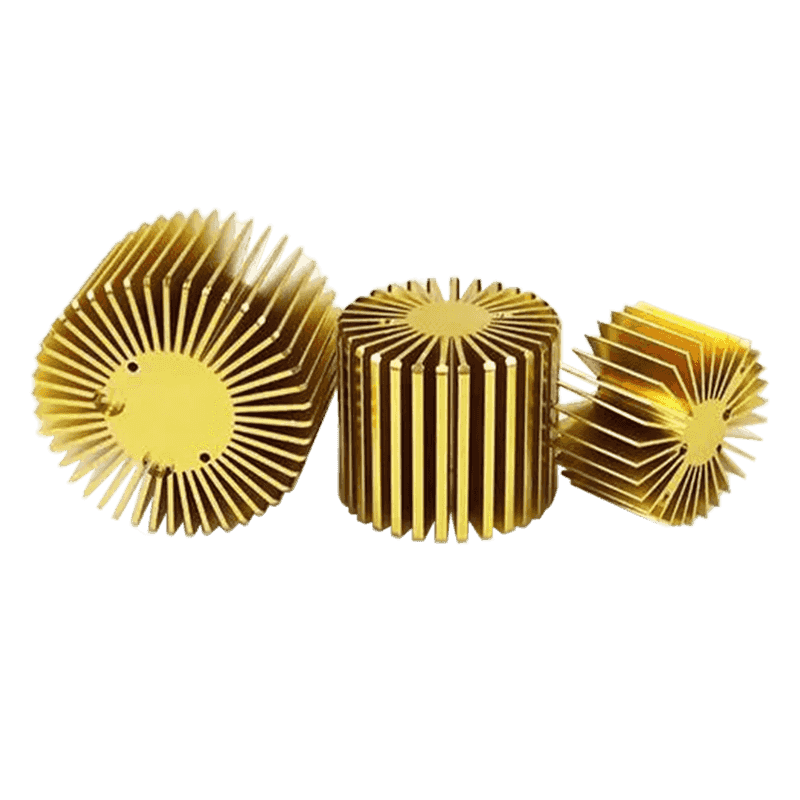

Završna obrada površine olovnih tlačno lijevanih dijelova uvelike ovisi o kvaliteti površine kalupa i uvjetima obrade. Ispravno polirana matrica može proizvesti komponente s površinskom hrapavošću (Ra) od samo 0,8 do 1,6 mikrometara, što je prikladno za većinu industrijskih primjena. Kada je potrebna veća kvaliteta kozmetike ili brtvljenja, mogu se primijeniti sekundarni završni postupci kao što su pjeskarenje, poliranje ili galvanizacija. To osigurava da konačni proizvod ispunjava funkcionalna i vizualna očekivanja bez ugrožavanja mehaničkih performansi. U proizvodnji precizne opreme, posebno kod tlačnog lijevanja ribolovne opreme, glatke površine su ključne za smanjenje trenja i poboljšanje performansi komponenti.

Usporedna dopuštena odstupanja u različitim primjenama

Različite industrije nameću različite zahtjeve tolerancije ovisno o namjeravanoj primjeni. Na primjer, kod tlačnog lijevanja električnih vozila često su potrebne strože tolerancije kako bi se osigurala kompatibilnost između elektroničkih kućišta ili komponenti za upravljanje toplinom. S druge strane, tlačni lijev za strojeve može dopustiti malo veće tolerancije ako su dijelovi podložni sekundarnoj strojnoj obradi ili prilagodbama sklopa. Sljedeća tablica sažima općenite raspone točnosti dimenzija uočene u različitim primjenama lijevanog olova.

| Polje primjene | Tipična tolerancija dimenzija | Hrapavost površine (Ra) | Zahtjev za naknadnu obradu |

|---|---|---|---|

| Tlačni lijev za električna vozila | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 μm | Često zahtijeva poliranje ili eloksiranje |

| Tlačni lijev ribolovnog pribora | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 μm | Povremena galvanizacija za zaštitu od korozije |

| Strojevi za tlačni lijev | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 μm | Strojna obrada ili premazivanje na temelju uporabe |

Optimizacija procesa i mjerne tehnike

Postizanje i održavanje točnosti dimenzija zahtijeva precizno mjerenje i kontrolu kvalitete. Koordinatni mjerni strojevi (CMM) i laserski sustavi za skeniranje naširoko se koriste za provjeru dimenzionalne stabilnosti tlačno lijevanih dijelova. Ovi sustavi omogućuju beskontaktno mjerenje složenih geometrija, osiguravajući da odstupanja od projektnog modela ostanu unutar prihvatljivih granica. Tehnike statističke kontrole procesa (SPC) također se primjenjuju u proizvodnim linijama za tlačni lijev za praćenje trendova u dimenzijama dijelova i rano identificiranje potencijalnih odstupanja procesa. Integracija digitalnih mjernih alata sa sustavima za upravljanje proizvodnjom omogućuje korekcije u stvarnom vremenu, smanjenje stope otpada i održavanje dosljedne kvalitete.

Utjecaj sastava legure na preciznost

Legure na bazi olova posjeduju specifična svojstva koja ih čine prikladnima za precizno lijevanje pod pritiskom. Prisutnost kositra i antimona povećava čvrstoću i otpornost na habanje, uz održavanje dobre fluidnosti. Sastav legure određuje brzinu skupljanja odljevka, što izravno utječe na točnost dimenzija. Kada se koristi u lijevanje električnih vozila pod pritiskom , kontrola legure postaje posebno važna jer dijelovi često zahtijevaju niske tolerancije za brtvljenje i odvođenje topline. Slično tome, lijevanje ribolovne opreme pod pritiskom ima koristi od legura s nižim skupljanjem kako bi se osigurala precizna prilagodba pokretnih komponenti, dok se za lijevanje strojeva pod pritiskom koriste legure koje uravnotežuju mehaničku čvrstoću i lakoću lijevanja.

Dizajn matrice i njegova uloga u postizanju točnosti

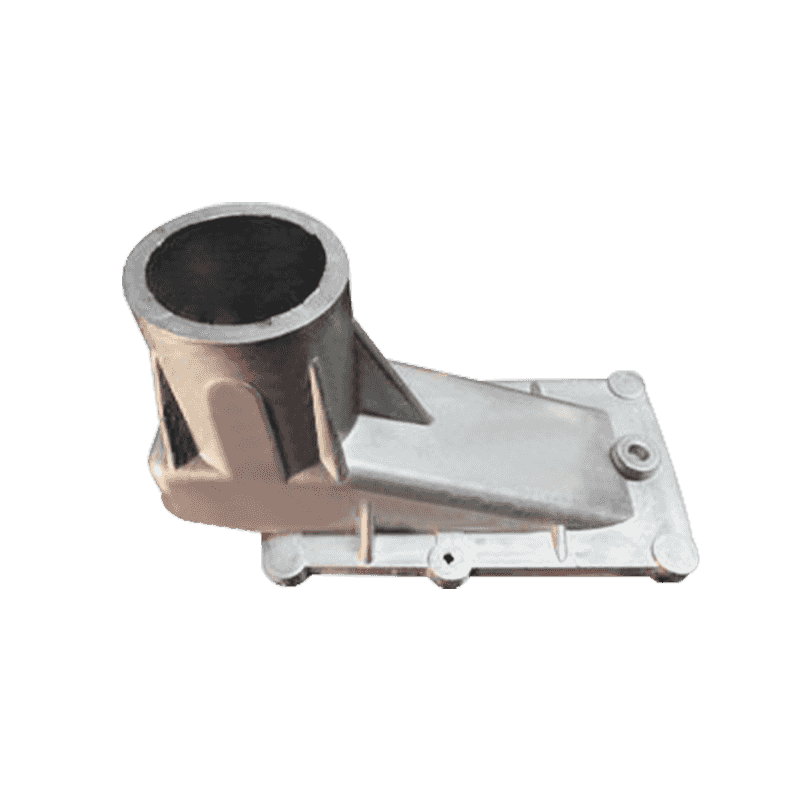

Dizajn matrice igra ključnu ulogu u određivanju konačnog dimenzionalnog ishoda odljevka. Elementi kao što su linije razdvajanja, mjesta izbacivača i kanali za hlađenje moraju biti pažljivo projektirani kako bi se smanjila koncentracija naprezanja i savijanje. Ujednačena kontrola temperature unutar matrice osigurava ravnomjerno hlađenje rastaljenog olova, sprječavajući lokalno skupljanje ili izobličenje. U naprednim aplikacijama poput strojevi za tlačni lijev , simulacije računalno potpomognutog inženjeringa (CAE) koriste se za predviđanje protoka metala i ponašanja skrućivanja, optimizirajući strukturu matrice prije početka proizvodnje. Ova razmatranja dizajna značajno doprinose postizanju pouzdane točnosti i visokokvalitetne završne obrade površine.

Poboljšanje završne obrade površine kroz naknadne tretmane

Postupci naknadne obrade kao što su poliranje, pjeskarenje i premazivanje obično se koriste kako bi se poboljšala završna obrada površine komponenti lijevanih od olova. Ovi procesi ne samo da poboljšavaju izgled, već i smanjuju površinsku poroznost, poboljšavajući otpornost na koroziju i prianjanje boje. Na primjer, dijelovi električnih vozila lijevani pod tlakom mogu biti podvrgnuti praškastom premazu radi zaštite od izloženosti okoliša, dok se komponente ribolovne opreme lijevane pod tlakom često oblažu niklom kako bi se oduprle koroziji u slanoj vodi. Proizvodi od strojeva za tlačno lijevanje također se mogu podvrgnuti strojnoj obradi kako bi se poboljšala glatkoća površine za potrebe sklapanja ili brtvljenja. Kombinacija preciznog lijevanja i učinkovite završne obrade osigurava da svaki dio ispunjava i funkcionalna i estetska očekivanja.

Dimenzijska stabilnost u radnim uvjetima

Nakon proizvodnje, stabilnost dimenzija ostaje važno razmatranje, posebno za dijelove koji su izloženi temperaturnim varijacijama ili mehaničkim opterećenjima. Dijelovi lijevani od olova općenito pokazuju dobru stabilnost zbog otpornosti materijala na toplinsko širenje. Međutim, prekomjerno izlaganje toplini tijekom rada može uzrokovati manju deformaciju ako je sastav legure ili postupak toplinske obrade neadekvatan. U tlačnom lijevanju električnih vozila, toplinska stabilnost je kritična za kućišta baterija i elektronička kućišta. Slično tome, komponente ribolovnog pribora za tlačni lijev moraju održavati dimenzijsku stabilnost kako bi se osigurao nesmetan rad pod različitim temperaturama vode. Održavanje stabilnih proizvodnih uvjeta tijekom tlačnog lijevanja doprinosi smanjenju takvih varijacija.

Usporedba između lijevanja olova i drugih metoda lijevanja metala

Lijevanje olova pod pritiskom često se uspoređuje s lijevanjem aluminija i cinka u smislu preciznosti i završne obrade. Dok su aluminijske legure lakše i obično se koriste u tlačnom lijevanju električnih vozila, olovo nudi bolju ponovljivost dimenzija zbog niske točke taljenja i dobrih karakteristika tečenja. S druge strane, lijevanjem pod pritiskom cinka postiže se slična završna obrada površine, ali zahtijeva veći pritisak lijevanja. Sljedeća tablica prikazuje opću usporedbu ovih materijala u odnosu na točnost dimenzija i završnu obradu površine.

| Vrsta materijala | Talište (°C) | Tolerancija dimenzija (mm) | Hrapavost površine (Ra μm) | Tipična primjena |

|---|---|---|---|---|

| Legura olova | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Tlačni lijev ribolovne opreme, lijev strojeva |

| Aluminijska legura | 660°C | ±0,08 – ±0,15 | 1.2 – 2.5 | Tlačni lijev za električna vozila |

| Legura cinka | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Proizvodi široke potrošnje, hardverski dijelovi |

Praksa inspekcije i kontrole kvalitete

Metode inspekcije za osiguravanje točnosti dimenzija i kvalitete površine uključuju vizualni pregled, mjerenje dimenzija i ispitivanje hrapavosti površine. Metode ispitivanja bez razaranja (NDT) kao što su X-zrake i ultrazvučni pregled mogu otkriti unutarnje nedostatke koji mogu utjecati na stabilnost i preciznost. Za visokovrijedne komponente koje se koriste u tlačnom lijevanju električnih vozila, timovi za kontrolu kvalitete izvode sveobuhvatno mapiranje dimenzija kako bi osigurali da svi dijelovi zadovoljavaju stroge tolerancije. Redovito praćenje istrošenosti alata, temperature matrice i parametara ubrizgavanja osigurava održavanje dosljedne točnosti tijekom vremena. Primjena ovih standarda inspekcije podupire dugoročnu pouzdanost i smanjuje otpad.

Stabilnost i ponovljivost procesa

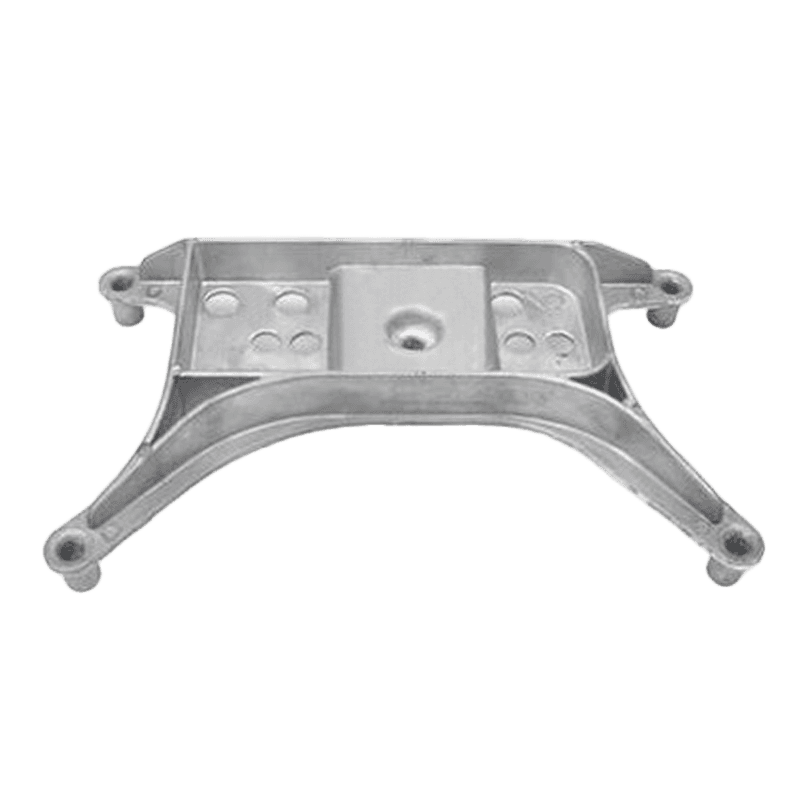

Sposobnost reprodukcije identičnih dijelova tijekom višestrukih proizvodnih ciklusa definira stabilnost procesa kod lijevanja olova. Automatizirani sustavi s programabilnim kontrolama osiguravaju da parametri poput brzine ubrizgavanja, tlaka i temperature ostanu unutar zadanih granica. Sustavi praćenja i povratnih informacija u stvarnom vremenu dodatno poboljšavaju ponovljivost procesa. Ova dosljednost je ključna u sektorima kao što je lijevanje strojeva pod pritiskom, gdje dijelovi moraju pristajati uz minimalne varijacije. Stabilni uvjeti proizvodnje također smanjuju stope prerade, pomažući proizvođačima da postignu predvidljive troškove i rokove bez ugrožavanja točnosti ili završne obrade površine.

Primjene koje zahtijevaju visoku točnost i glatku završnu obradu

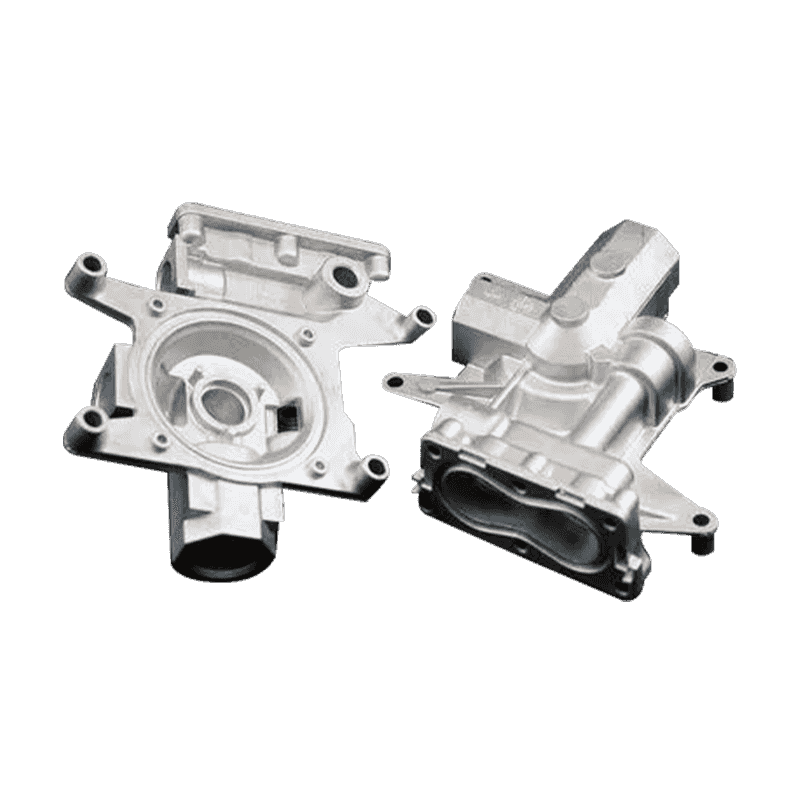

Lijevanje od olova pod pritiskom naširoko se koristi u područjima koja zahtijevaju visoku dimenzionalnu konzistenciju i glatku teksturu površine. Komponente za tlačno lijevanje električnih vozila imaju koristi od ove tehnologije zbog potrebe za preciznošću u elektroničkim kućištima i kućištima baterija. Tlačni lijev ribolovnog pribora zahtijeva točno namještanje kako bi se osigurala mehanička učinkovitost i izdržljivost pod opterećenjem. Primjene strojeva za tlačno lijevanje uključuju kućišta, zupčanike i ventile, gdje točne dimenzije i niska hrapavost površine poboljšavaju performanse i učinkovitost sklapanja. Ove primjene pokazuju kako lijev od olova podržava različite industrijske zahtjeve kroz preciznost i dosljednost.

Integracija CNC obrade u procese dorade

Kako bi se dodatno povećala točnost dimenzija, komponente lijevane od olova često se podvrgavaju CNC strojnoj obradi kao sekundarnom procesu. CNC obrada omogućuje doradu površina i kontrolu tolerancije izvan granica procesa lijevanja. Ova integracija posebno je uobičajena kod lijevanja pod pritiskom električnih vozila i strojeva, gdje su potrebne složene geometrije i značajke kritičnog poravnanja. Kombinacija tlačnog lijevanja i CNC strojne obrade osigurava i isplativost i vrhunsku preciznost dimenzija, ispunjavajući rastuće zahtjeve modernih proizvodnih sektora.

Budući trendovi u kontroli kvalitete dimenzija i površine

Budućnost lijevanja olova leži u digitalnoj proizvodnji i automatizaciji. Tehnologije poput 3D skeniranja kalupa, prediktivne simulacije i kontrole kvalitete temeljene na umjetnoj inteligenciji poboljšavaju sposobnost predviđanja i kontrole odstupanja. Poboljšani materijali za kalupe i premazi također produljuju vijek trajanja kalupa, održavajući konzistentnost završne obrade površine tijekom dužih proizvodnih ciklusa. Kako se industrije poput lijevanja pod pritiskom električnih vozila i lijevanja opreme za ribolov nastavljaju razvijati, naglasak na točnosti i ekološkoj učinkovitosti potaknut će daljnje inovacije u tehnologiji lijevanja olova i proizvodnim sustavima.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.