Koje su prednosti pribora za alat za napajanje legure cinka?

03-08-2025 Svojstva materijala i strukturna prilagodljivost

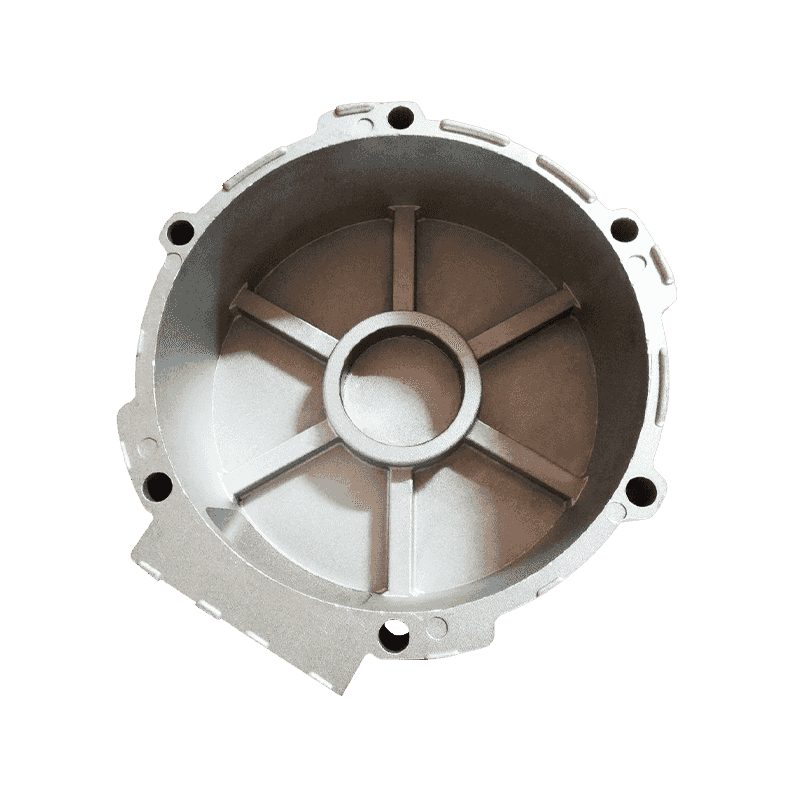

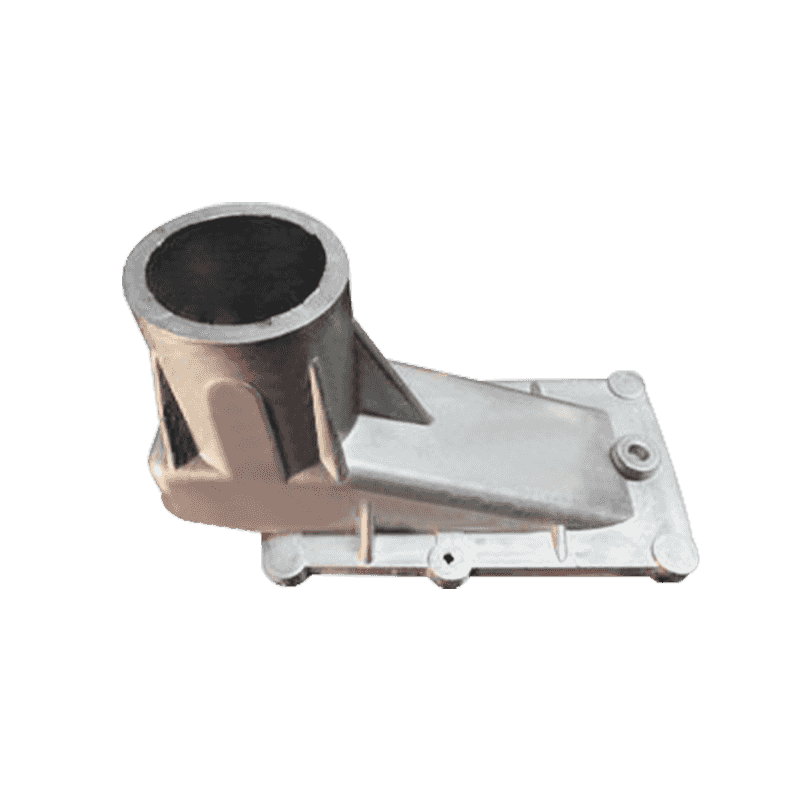

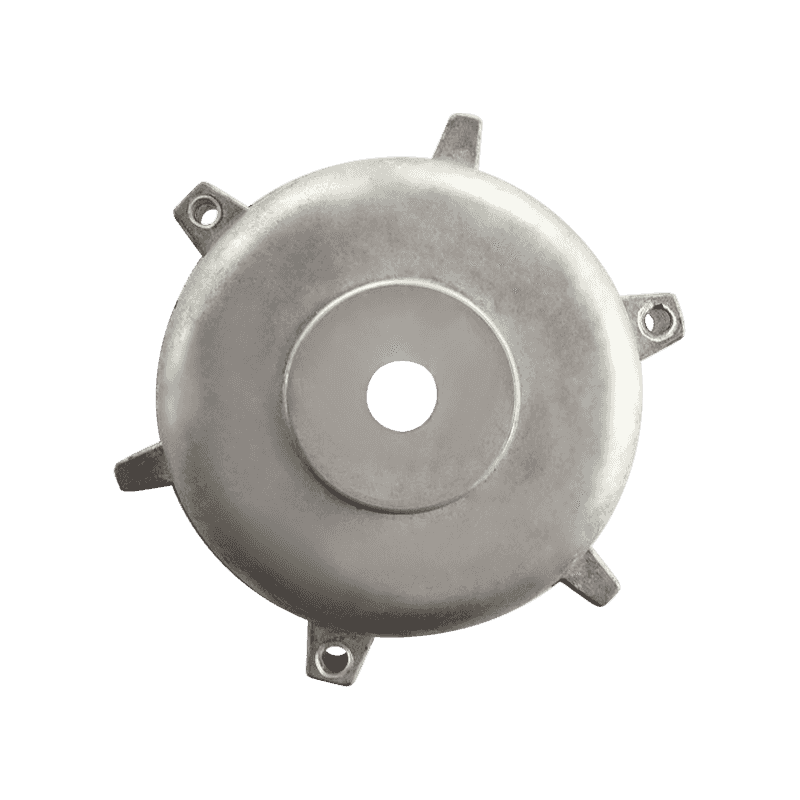

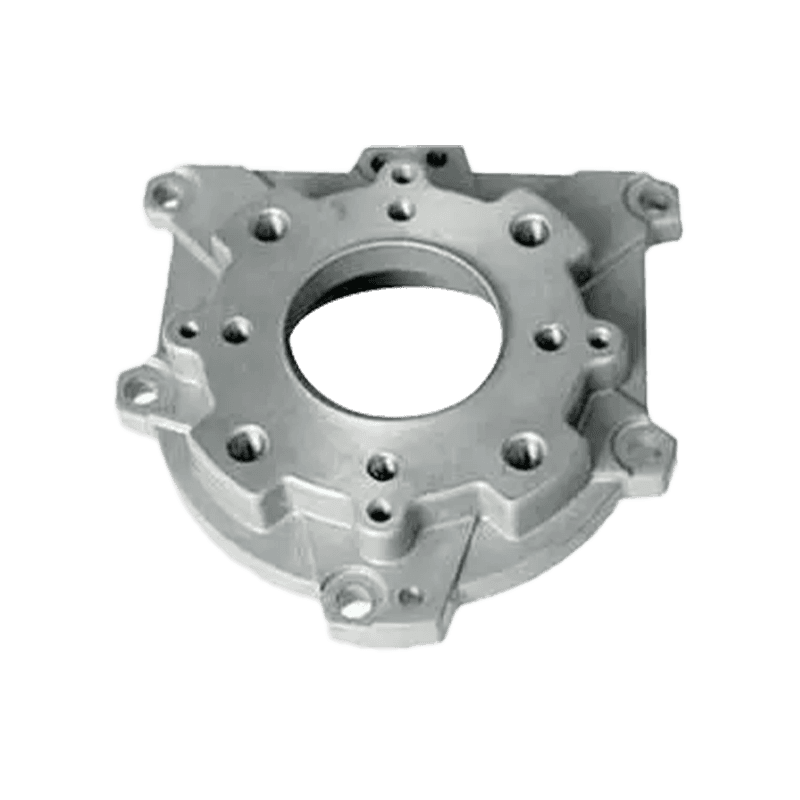

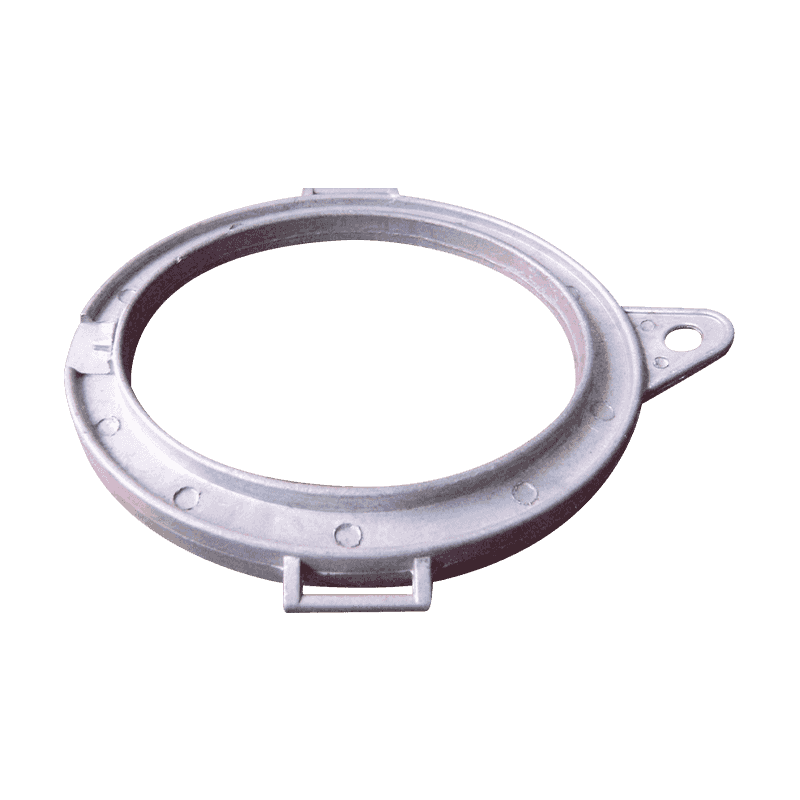

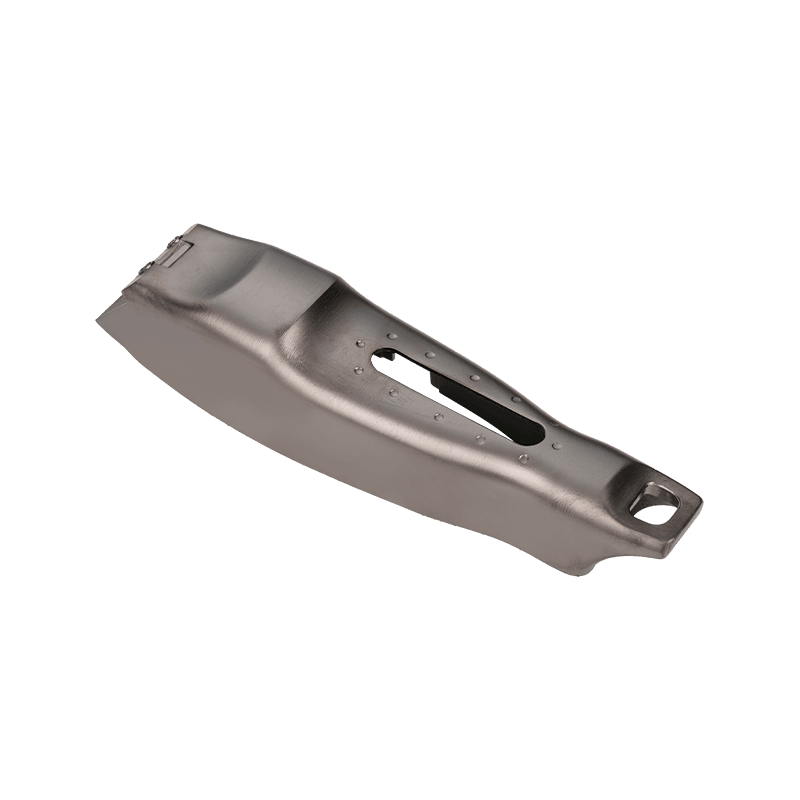

Kao važan materijal za Umreći pričvršćivanje alata za napajanje , legura cinka ima dobru fluidnost i nisko taljenje, što mu omogućava da dobro ispuni finu strukturu kalupa tijekom postupka lijevanja i ostvaruje oblikovanje dijelova složenih oblika. Ova je karakteristika vrlo prikladna za proizvodne potrebe priključaka alata, jer unutarnji dijelovi alata često zahtijevaju fine strukture i složene geometrijske oblike. Čvrstoća i duktilnost legure cinka također pružaju određeni otpor utjecaja za dijelove tijekom uporabe, što ih čini stabilnim u različitim radnim okruženjima. U kombinaciji s različitim vrstama alata, svojstva materijala mogu se optimizirati podešavanjem sastava legure kako bi se zadovoljile zahtjeve različitih alata za električnu energiju za otpornost na habanje, čvrstoću i kvalitetu površine tijekom uporabe.

Preciznost i stabilnost lijevanja marama

Tehnologija zalijevanja pokazuje visoku dimenzionalnu točnost i ponovljivost u proizvodnji pričvrsnih alata za napajanje na cink legura, što je ključno za izmjenjivost i točnost montaže dijelova alata za napajanje. Kroz razuman dizajn kalupa i preciznu kontrolu procesa, dijelovi koji lijevaju diek mogu postići raspon tolerancije niže dimenzije, što pomaže u smanjenju kasnijih veza obrade, smanjujući na taj način ukupni trošak proizvodnje. U dugoročnoj proizvodnji, lijevanje legura cinka također može održavati visoku dosljednost, osiguravajući da oblik i performanse iste serije proizvoda ostaju stabilni, ispunjavajući uvjete dosljednosti masovne proizvodnje. Pored toga, unutarnji sustav hlađenja i tehnologija kontrole tlaka može se koristiti za smanjenje toplinskog naprezanja tijekom postupka lijevanja matrica, smanjujući na taj način deformaciju dijela i unutarnje oštećenja i poboljšanje ukupne stabilnosti dijelova.

Upravljanje troškovima i učinkovitost proizvodnje

Zink legura za lijevanje također ima prednosti u kontroli troškova. Njegova niska točka topljenja i dobre karakteristike oblikovanja znače da oprema za lijevanje matrice može raditi pri manjoj potrošnji energije, smanjujući na taj način potrošnju energije u proizvodnom procesu. U usporedbi s drugim metalnim materijalima, legure cinka također se kontroliraju u troškovima nabave i obrade sirovina. Proces lijevanja u matrici ima visok stupanj automatiziranog proizvodnog kapaciteta, koji u kratkom vremenskom razdoblju može dovršiti oblikovanje velikog broja dijelova, udovoljavajući velikoj potražnji za pričvršćivanjem alata za napajanje. To ne samo da poboljšava učinkovitost proizvodnje, već i smanjuje troškove rada. Osim toga, optimiziranjem procesa proizvodnje i razumnim dizajnom plijesni, život se može dodatno proširiti, smanjujući na taj način dodatne troškove uzrokovane zamjenom plijesni.

Površinska kvaliteta i prilagodljivost nakon obrade

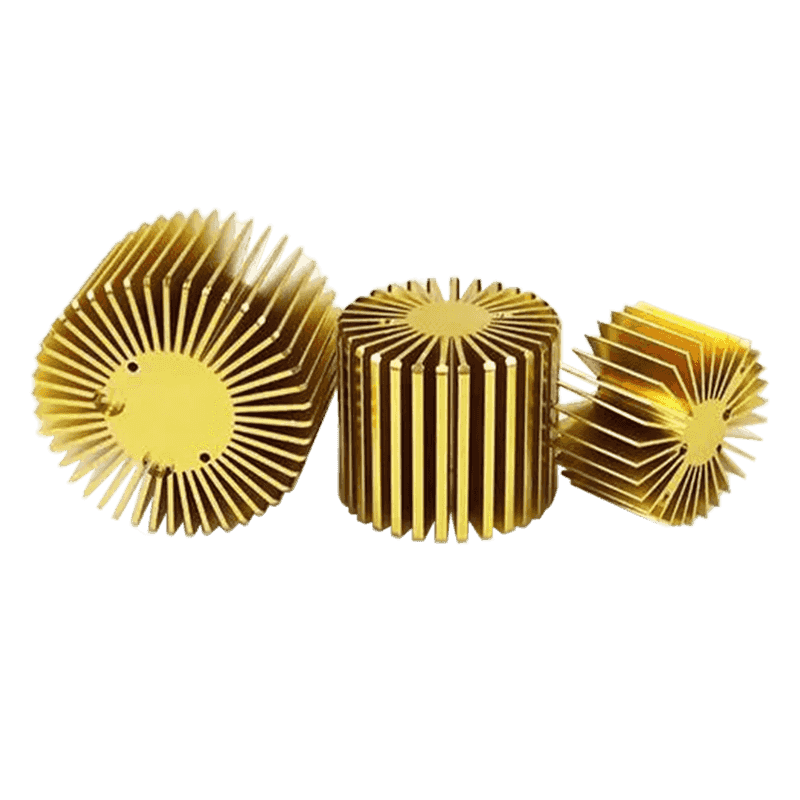

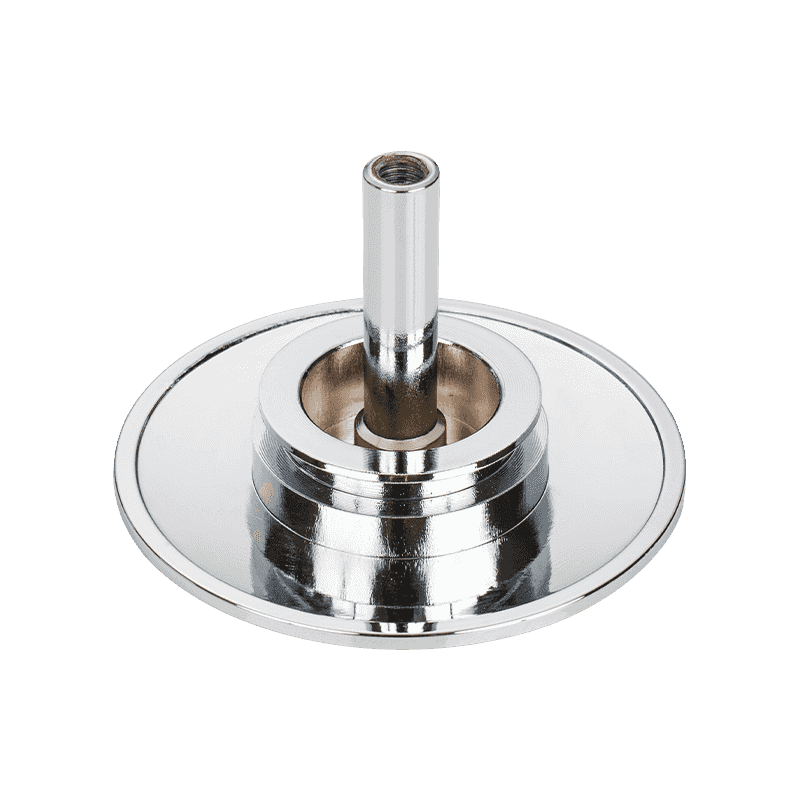

Zink legure od legura imaju visoku površinsku završnu obradu, što osigurava dobar osnovni uvjet za naknadno obradu površine. Za pričvršćivanje alata, površinski tretman nije samo povezano s estetikom, već uključuje i funkcionalne zahtjeve kao što su otpornost na koroziju, otpornost na habanje i izolacija. Dijelovi legure cinka mogu lako postići različite metode površinskog obrade, poput elektropleta, prskanja, anodizacije i kemijskog obloga, kako bi se ispunili zahtjevi za performanse u različitim okruženjima za upotrebu. U industriji alata za napajanje dijelovi su često izloženi vlazi, prašini i masnom okruženju. Nakon pravilnog površinskog tretmana, spojnice legure cinka mogu se bolje oduprijeti koroziji i nositi i proširiti svoj radni vijek.

Ravnoteža između lagane strukture i snage

U modernom dizajnu alata za napajanje, ravnoteža između lagane i strukturne čvrstoće jedan je od glavnih ciljeva. Legura cinka ima visoku gustoću, ali omogućava tanji oblikovanje debljine stijenke, što omogućava postizanje laganog dizajna dijelova dok ispunjava zahtjeve snage. Optimiziranjem strukturnog dizajna i raspodjele debljine stijenke, potrošnja materijala se može smanjiti i ukupna težina može se smanjiti, poboljšavajući na taj način prenosivost i radnu udobnost alata. Za korisnike, ova kombinacija lakoće i izdržljivosti može poboljšati iskustvo korištenja alata, posebno za dugoročno djelovanje ili prigode s visokim zahtjevima za prenosivost.

Kontrola oštećenja i poboljšanje procesa

U procesu lijevanja u obliku priključaka za napajanje legure cinka, pore, hladnoće i površinskih oštećenja su problemi s uobičajenim kvalitetom. Kako bi se smanjio utjecaj ovih nedostataka na performanse dijelova, poboljšanja se mogu izvršiti pomoću vakuumskog lijevanja, sporog punjenja, optimiziranih vrata i ispušnih sustava i drugih sredstava procesa. Uz pomoć napredne tehnologije analize protoka plijesni, potencijalni nedostaci mogu se predvidjeti i smanjiti u fazi dizajna kalupa, a stabilnost proizvodnog procesa može se poboljšati. Istodobno, dodavanjem kanala za hlađenje plijesni i poboljšanjem sustava ulijevanja, temperaturna ravnoteža tijekom postupka lijevanja može se poboljšati, poboljšavajući na taj način kvalitetu gotovog proizvoda. Sveobuhvatna primjena ovih mjera poboljšanja daje jamstvo za ukupnu kontrolu kvalitete od kastinga.

Prilagodite se raznolikim potrebama električnih alata

Različite vrste električnih alata, kao što su strojevi za bušenje, strojevi za rezanje, brusilice itd., Imaju različite zahtjeve za okovi u pogledu strukturne čvrstoće, otpornosti na habanje, performansi toplinskog disipacije itd. Fleksibilnost dizajna od lijevanih legura može se prilagoditi različitim zahtjevima dijelova struktura, posebno u složenim zakrivljenim rebrama. Ima dobru formabilnost. Kroz razuman dizajn kalupa i prilagođavanje procesa, proizvodnja personaliziranih dijelova može se postići bez dodavanja dodatnih procesa kako bi se zadovoljile posebne potrebe različitih električnih alata. Ova značajka je od praktične vrijednosti proizvođačima alata koji proizvode više serija i više modela proizvoda.

Usporedba legure cinka s drugim materijalima

U usporedbi s uobičajenim materijalima za lijevanje matrice kao što su aluminijska legura i legura magnezija, legura cinka ima određene prednosti u dimenzionalnoj točnosti, životu plijesni i stabilnosti procesa. Iako aluminijska legura ima manju gustoću i prikladnija je za izuzetno lagane dijelove, njegov kalup za lijevanje matrice se brže nosi i ima veće dugoročne troškove. Magnezijska legura dobro se snalazi u pogledu težine, ali troškovi materijala i kontrola procesa su teži. Suprotno tome, legura cinka je uravnoteženija u pogledu sveobuhvatnih troškova, učinkovitosti proizvodnje i gotove točnosti proizvoda, što ga čini uobičajenim izborom za mnoge proizvođače dodataka za napajanje.

Usporedba performansi legure cinka s drugim materijalima za lijevanje maraka

| Materijal | Točnost dimenzije | Život plijesni | Formirajući složenost | Trošak sirovina | Gustoća |

|---|---|---|---|---|---|

| Legura cinka | Visok | Dugačak | Visok | Srednji | Visok |

| Aluminijska legura | Srednji | Srednji | Srednji | Srednji | Srednji |

| Legura magnezija | Srednji | Kratak | Srednji | Visok | Nizak |

Održivost i recikliranje

Prema trenutnom trendu zelene proizvodnje, reciklabilnost materijala postala je važan pokazatelj zabrinutosti za poduzeća. Legura cinka ima visoku stopu recikliranja, a performanse nakon regeneracije ostaju stabilne, što je pogodno za sekundarnu proizvodnju. Uspostavljanjem učinkovitog sustava recikliranja, proizvođači mogu smanjiti materijalni otpad, smanjiti opterećenje okoliša i smanjiti troškove proizvodnje. Osim toga, ostaci i nekvalificirani proizvodi generirani tijekom postupka lijevanja također se mogu ponovno uspostaviti i ponovno upotrijebiti za daljnje poboljšanje učinkovitosti korištenja resursa. Ova značajka recikliranja omogućuje leguru cinka da ispuni zahtjeve za zaštitu okoliša, istovremeno povećavajući konkurentnost poduzeća.

Jeste li zainteresirani za naši proizvodi

Ostavite svoje ime i adresu e -pošte kako biste odmah dobili naše cijene i detalje.